Удаленная диагностика деталей станков

Современные методы обслуживания и ремонта станков позволяют получить существенный экономический эффект, обеспечивают их необходимую точность и производительность. В соответствии с системой планово-предупредительного ремонта (ППР) станков [1], которая была разработана в Экспериментальном научно-исследовательском институте металлорежущих станков (ЭНИМС) в 50-е годы прошлого столетия, для определения состояния и дефектации деталей станков при капитальном ремонте требуется полная разборка на узлы с последующей разборкой узлов на детали. Так для определения состояния подшипников следует их демонтировать.

В подавляющем большинстве случаев это осуществляется ударным методом, что приводит к появлению задиров как в самом подшипнике, так и в сопрягаемых деталях. Поэтому нередки случаи разрушения части подшипников у работающего узла. Однако в настоящее время на передовых предприятиях уже применяются методы обслуживания станков по фактическому состоянию или идентификации деталей без разборки на основе вибродиагностических испытаний. Это позволяет одновременно и снизить стоимость ремонтных работ, и повысить их качество, так как проверяется не только состояние деталей станка, но и как они собраны, имеются ли перекосы подшипников или шестерен при сборке, есть ли излишнее биение шпинделей, валов, выставлены ли винты ШВП относительно направляющих и т.д.

Рис. 1 Синяя линия – экспериментальные данные, т.е. измеренный спектр вибраций; красная линия – расчетные данные, характеризующие отдельные дефекты деталей

Для определения параметров реальных объектов требуется составить модель, которая должна описать поведение деталей и узлов оборудования при его работе с целью установления взаимосвязи между реальным состоянием механических элементов и характеризующими их показателями [2,3]. Следует разделить существенные и несущественные факторы, выбрать приоритеты в измеряемых показателях, определить поведение оборудования в рабочем диапазоне частот, его состояния, при которых наблюдаются резонансы, величины амплитуд колебаний. По существу, задача идентификации объекта является обратной задачей конструирования самого объекта, поэтому желательна полная ясность по входящим комплектующим. Применительно к станкам требуется информация по установленным подшипникам, зубчатым и ременным передачам, шарикововинтовым передачам. Также необходимо знать частоты вращения электродвигателей и гидродвигателей. Практически все это имеется в руководстве эксплуатации на станок. Хотя автору приходилось выполнять диагностику оборудования и по неполным исходным данным. Так, по вибрационным характеристикам асинхронного электродвигателя определяется число пар полюсов ротора, вследствие того, что в спектре вибрации имеется значительная амплитуда колебаний, определяемая частотой вращения ротора. Аналогично и для дефектных подшипников, учитывая различные частоты, характеризующие частоты обкатки тел качения по наружному или внутреннему кольцу, собственную частоту сепаратора и т.д., можно определить и геометрические параметры установленных подшипников, а также диаметр и число их тел качения, что используется в дальнейшем для идентификации технического состояния деталей станков.

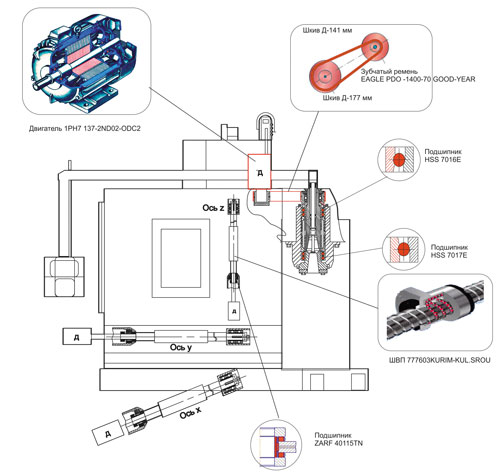

Рис. 2 Схема состояния деталей обрабатывающего центра модели MCFV 1680

Вибрация в значительной степени определяет показатели точности станков и характеризует состояние узлов, деталей и их составляющих [4,5]. Тем более что в электромеханическом объекте вибрационный сигнал имеет достаточную амплитуду колебаний, что позволяет проводить испытания и высокоточных станков. Измерение и анализ вибрационных характеристик позволяют выявить существенные дефекты, в том числе скрытые, которые проявятся через время.

В процессе работы станков наблюдается широкий спектр вибраций, возбуждаемый деталями и узлами как на собственных частотах и на кратных к ним, так и модулированный другими элементами. В этом случае для решения многофакторной задачи идентификации показателей каждого узла и детали необходимо определять вклад каждого элемента в суммарную вибрацию, а также взаимосвязь между вибрационными характеристиками деталей.

Рис. 3 Схема удаленной диагностики технического состояния станков

Погрешности сборки и изготовления приводят в первую очередь к перекосам, изгибу валов станка, которые оказывают существенное влияние на суммарную вибрацию машин. Значительные погрешности возникают при работе подшипников, обусловленные как дефектами их установки, в том числе изза перекоса, несоосности, так и собственными погрешностями изготовления колец, тел качения, сепараторов.

Например, вибрация, создаваемая подшипником качения, характеризуется следующими основными частотами, связанными с элементами подшипников [3]:

Частота вращения сепаратора относительно наружного кольца:

fc = ½ fвр{1 dтк / dccos(a)},

где fвр – частота вращения подвижного кольца относительно неподвижного; dтк – диаметр тела качения; dc = ½ (dн – dв) – диаметр сепаратора; dн – диаметр наружного кольца; dв – диаметр внутреннего кольца; a – угол контакта тел и дорожек качения.

Частота перекатывания тел качения по наружному кольцу:

fн = ½ fвр {1 dтк / dccos(a)} z = fcz,

где z – число тел качения.

Частота перекатывания тел качения по внутреннему кольцу:

fв = ½ f вр {1 + dтк / dсcos(a)} z =(fвр fс) z.

Частота вращения тел качения относительно поверхности колец:

fтк = ½ f вр dc /dтк { 1 – dтк2 / d с2cos2 (a)}.

Где: f вр – частота вращения вала, f в – частота перекатывания тел качения по внутреннему кольцу, f н – частота перекатывания тел качения по наружному кольцу, f тк – частота вращения тел качения, f c – частота вращения сепаратора, ВЧ – высокочастотная область спектра вибрации, k 1= 1,2,3,4,..., k 2 = 1,2,3,4,...,k 3 =1,2,3,4,...

Частоты, обусловленные неуравновешенностью вала, проявляются на частоте вращения вала и на кратных частотах, что говорит о дефектах сборки и изготовления. Двойная частота обкатки тел качения по наружному кольцу показывает перекос наружного кольца подшипника. Автоколебания, возникающие на половине частоты вращения вала, могут быть связаны с автоколебаниями в подшипнике скольжения. Подробно возможности методики рассмотрены в материалах [4,5].

Время для проведения измерений одного станка в цеху составляет 2–3 часа. Заранее формируется управляющая программа на определенную модель станка. При выполнении измерений по управляющей программе необходимо снять заранее определенные вибрационные характеристики в намеченных точках путем поочередной переустановки одного акселерометра. Далее фактически происходит сравнение экспериментальных данных и расчетных показателей, характеризующих работу новых и бездефектных узлов и комплектующих.

Приведем пример вибродиагностики обрабатывающего центра модели MCFV 1680, длительное время работающего в производстве и по всем нормам ППР требующего капитального ремонта. На рис. 1 приведен график спектра вибрационного сигнала, снятого на корпусе шпиндельного узла и характеризующего ременный привод.

По результатам вибродиагностических испытаний оценивается техническое состояние (без разборки станка) деталей каждого подшипника, шестерни или ременной передачи, шариковинтовых пар, электромагнитной системы электродвигателя и т.д. При совпадении экспериментальных данных, характеризующих частоты, на которых наблюдаются дефекты, с расчетными данными, определенные для бездефектных деталей, – идентифицируются виды дефектов. Величина дефектов определяется отношением значений амплитуд сигналов на частотах, характеризующих дефекты, к среднеквадратичному значению экспериментально полученного сигнала. Так из представленных результатов на рис. 1 следует, что в ременной передаче имеются следующие дефекты:

1. Биение ведущего шкива, характеризующее дефекты на следующих частотах: Fвр=8,05 Гц, 2Fвр=15,9 Гц,

2. Биение ведомого шкива, характеризующее дефекты на следующих частотах: Fвр2=12,05 Гц, 2Fвр2=24,1 Гц, 4Fвр2= 49,4 Гц,

где Fвр = частота вращения ведущего шкива; Fвр2 = частота вращения ведомого шкива.

Итоговым результатом испытаний может быть таблица дефектов каждой детали, или график (см. рис. 2). В качестве критерия на основе статистических данных принята допустимая величина износа 10%. Детали имеющие износ более 10% подлежат замене, другие, имеющие меньший износ допустимы к работе.

Как видно из схемы состояния деталей MCFV 1680, имеется следующий износ:

- в двигателе IPH7 1372ND02ODC2 – пробой обмоток ротора и износ шариков в подшипниках;

- в ременной передаче – значительное биение шкивов, установленных на двигателе и на шпиндельном узле;

- в шпиндельном узле износились передние подшипники HSS7017E и задние подшипники HSS7016E;

- в вертикальном приводе износились шарики в шарикововинтовой передаче и подшипник ZARF 40115TN.

Хотелось отметить, что при безразборной вибродиагностике решается не только, какие детали износились, но идентифицируется, какие составляющие определят износ. Так в случае подшипников в шпиндельном узле обрабатывающего центра модели MCFV 1680 произошел износ внутренних колец и шариков. Это важно, так как позволяет определить не только дефекты деталей, но и качество узлов, в том числе и перекосы колец подшипников, и дисбаланс и т.д. Полный перечень определяемых дефектов механических узлов приведен в таблице 1.

Для других комплектующих, применяемых в станках, также без разборки на основе вибродиагностических испытаний идентифицируются дефекты в электромагнитных системах и в гидроприводе. Так для асинхронных электродвигателей при безразборной вибродиагностике определяются следующие показатели: неуравновешенность ротора, биение ротора, ослабление крепления опор, статический эксцентриситет зазора, динамический экcцентриситет зазора, дефекты обмоток ротора, дефекты обмоток статора, искажения формы напряжения, несимметрия напряжения питания.

Из проведенных испытаний следует, что станок MCFV 1680, который согласно графику ППР требует капитального ремонта, реально нуждается в ограниченном объеме работ по устранению выявленных недостатков.

Иными словами, вместо полной разборки станка требуется лишь частичная разборка тех узлов, где имеются дефектные детали и устранение конкретных неисправностей. То есть реально необходимый объем работы составляет не более 40% по сравнению с затратным методом, согласно ППР. Также сокращается время ремонта, так как не требуется разбирать исправные узлы и можно заранее заказать требующиеся для замены комплектующие. Таким образом, переход на систему обслуживания оборудования по техническому состоянию позволяет получить существенный экономический эффект.

Таблица 1 Диагностические параметры, определяемые

с помощью вибродиагностических методов

| № |

Определяемые параметры |

|

1 |

Износ наружного кольца подшипника |

|

2 |

Износ внутреннего кольца подшипника |

|

3 |

Износ шариков или роликов подшипника |

|

4 |

Износ сепаратора |

|

5 |

Перекос наружного кольца подшипника |

|

6 |

Биение валов, шпинделей |

|

7 |

Неравномерный радиальный натяг в подшипнике |

|

8 |

Раковины, трещины на наружном кольце подшипника |

|

9 |

Раковины, трещины на внутреннем кольце подшипника |

|

10 |

Раковины, сколы на телах качения подшипника |

|

11 |

Дефект ведущей шестерни |

|

12 |

Дефект ведомой шестерни |

|

13 |

Дефект зацепления ведущей шестерни |

|

14 |

Дефект зацепления ведомой шестерни |

|

15 |

Биение винта шариковинтовой передачи |

|

16 |

Перекос винта шариковинтовой передачи |

|

17 |

Износ шариков шариковинтовой передачи |

|

18 |

Раковины, сколы на телах качения |

|

19 |

Износ винта шариковинтовой передачи |

|

20 |

Раковины, трещины винта шариковинтовой передачи |

|

21 |

Износ гаек шариковинтовой передачи |

|

22 |

Раковины, трещины гаек шариковинтовой передачи |

|

23 |

Дисбаланс валов, шпинделей, шкивов |

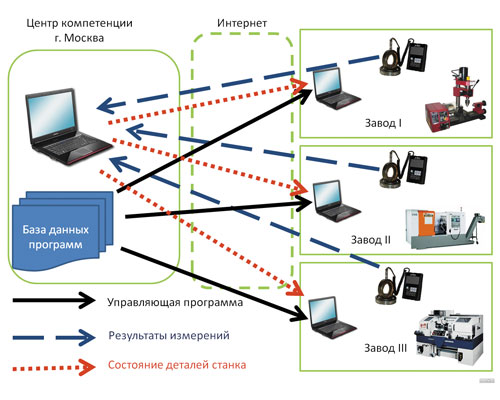

Для выполнения качественной и достоверной диагностики технического состояния деталей и узлов станков реализуется удаленная диагностика, приведенная на рис. 3. Использование в лаборатории диагностики базы данных по элементам станков, включающей десятки тысяч подшипников российского и зарубежного производства, сотни шарикововинтовых пар, несколько десятков моделей отечественных и импортных станков, которые уже отработаны при заводских испытаниях, позволяет значительно сократить время испытаний и упростить работу заводских служб. Так, например, разработанная и проверенная управляющая программа для диагностики обрабатывающего центра модели MCFV 1680 на одном из заводов, при наличии аналогичного станка на другом предприятии, пересылается по интернету. На предприятии проводятся только измерения, которые отсылаются в лабораторию диагностики. Остается провести анализ полученных данных и направить на предприятие полный отчет о состоянии деталей и узлов станка. Весь процесс выполняется в течение одного рабочего дня. Преимущества вышеприведенной схемы в том, что на предприятии не надо иметь ни квалифицированных инженеровдиагностов, ни программного обеспечения, а достаточно иметь только измерительный прибор и специалистов, выполняющих измерения. Кроме того, разработанные и уже опробованные программы для диагностики станков дают несомненно более высокую точность и достоверность результатов. Хотя часть крупных предприятий предпочитает с течением времени обучить своих инженеровдиагностов и созданию управляющих программ по диагностике станков, что тоже является решаемой задачей. Недостатком является то, что большинство инженернотехнического персонала, прекрасно разбираясь в кинематике станков, вопросы динамики станков знают недостаточно. Поэтому в ВУЗах на станочных специальностях необходимо больше времени уделять темам: «Динамика станков» и «Вибродиагностика работающего оборудования». Для получения современных знаний по диагностике станков в настоящее время проводятся занятия в Институте экономике и управления в промышленности (ранее – институт повышения квалификации работников станкостроения) в группах «Главный механик».

Таким образом, внедрение современных методов обслуживания станочного парка позволяет получить существенный экономический эффект, важнейшими составляющими которого являются:

- Исключение необходимости разборки работоспособных узлов и деталей;

- Устранение дефектов на начальном этапе их возникновения;

- Предупреждение аварийных выходов из строя оборудования;

- Оптимизация реальных сроков ремонтных работ;

- Планирование объемов работ по выявленным дефектам;

- Сокращение заказов запасных частей и снижение объемов механической обработки;

- Заказ необходимых комплектующих до начала проведения ремонтных ремонт;

- Уменьшение времени для проведения работ;

- Повышение качества обслуживания оборудования;

- Снижение стоимости обслуживания оборудования на 4050%.

к.т.н. Юрий Иванович Савинов

начальник лаборатории «РусТрейнИнжиниринг»

Трансмашхолдинг

email:y.savinov@tmholding.ru

Литература:

В. И. Клягин, Ф. С. Сабиров. Типовая система технического обслуживания и ремонта металлорежущего и деревообрабатывающего оборудования. М.: Машиностроение, 1988г. 672 стр.

Ю. И. Савинов, Определение параметров механических систем станков. Станки и инструмент, №10, 2010 г., стр. 810.

А. В. Барков, Н. А. Баркова, А. Ю. Азовцев, Мониторинг и диагностика роторных машин по вибрации: Изд. Центр СПбГМТУ, 2000 г. 159 стр.

Ю. И. Савинов, Обслуживание станков по фактическому состоянию. РИТМ, №4, 2011 г., стр. 130133.

www.ritmmagazine.ru/default_r62.html

Ю. И. Савинов, С. В. Шаронов, Патент на изобретение

№ 2399033, Способ определения люфтов в приводе станка, зарегистрировано 10.09.2010 г.