| |||||

|

| |||||

Алмазное хонингование глубоких отверстийАлмазное хонингование является прогрессивным процессом современного крупносерийного и массового производства. Процесс ведется алмазными хонинговальными брусками, стойкость которых в 100150 раз больше, чем у абразивных. Кроме того, резание алмазными зернами происходит значительно легче, чем их абразивными аналогами. Температуры, возникающие в процессе алмазного хонингования, ниже, чем при абразивной обработке. При хонинговании в резании одновременно участвует большое число абразивных зерен, в результате чего обеспечиваются высокая производительность, низкие давление и температура в зоне резания (50… 150°С) и, как следствие, сохранение исходной структуры поверхностного слоя. Бруски работают в условиях самозатачивания и не требуют правки. В связи с меньшими силами и температурами точность изделий при алмазной обработке оказывается выше, чем при абразивной, а шероховатость ниже. Алмазным хонингованием можно получить отверстия с точностью до 4…6 квалитетов при шероховатости поверхности Ra = 0,1 … 0,04 мкм. При этом возможно удаление припусков как сравнительно больших – Высокая размерная стойкость алмазных брусков, значительное снижение температур и усилий резания по сравнению с обычным абразивным хонингованием позволили автоматизировать процессы обработки, повысить ее точность и производительность, применить активный контроль, а самое главное – увеличить долговечность ответственных деталей машин и механизмов. Алмазное хонингование применяется при обработке блоков цилиндров, гильз и втулок, автомобильных, тракторных, мотоциклетных и судовых двигателей, цилиндров компрессоров, насосов, деталей станков, холодильников, шатунов, шестерен и др. Особое значение процесс алмазного хонингования имеет в технологиях изготовления цилиндров шаговых глубинных насосов (ШГН), поверхность отверстий в которых азотируется и имеет высокую твердость. И, естественно, в других деталях из высокопрочных материалов. Хонингованием обрабатывают детали из стали, чугуна и цветных металлов, преимущественно отверстия (сквозные и глухие, с гладкой и прерывистой поверхностью, цилиндрические и конические, круглые и некруглые), диаметром 6 … 1500 мм, длиной от 10 мм до 20 000 мм. При хонинговании совмещаются вращательное и возвратнопоступательное движения инструмента, благодаря чему создается характерная сетка, как следствие перемещения алмазных зерен по винтовой линии. Совмещение движений позволяет эффективно исправлять отклонения от правильной геометрической формы отверстий (конусность, овальность, корсетность, бочкообразность). К преимуществам процесса следует отнести также и то, что алмазное хонингование увеличивает срок службы трущихся пар по сравнению с другими методами окончательной обработки. Стойкость хонингованных поверхностей на 25% выше, чем обработанных другими методами. При хонинговании инструмент и деталь самоустанавливаются, что обеспечивает высокую точность обрабатываемых отверстий. При этом также отпадает необходимость правки инструмента, а припуски могут быть сведены до минимума.

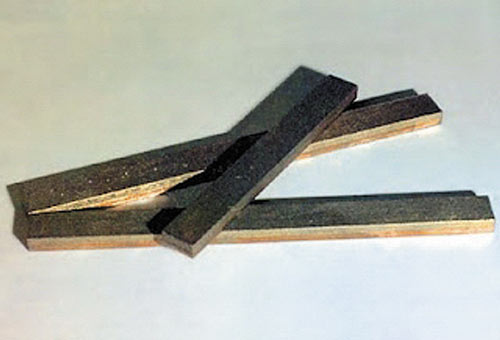

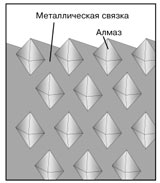

Алмазные хонинговальные бруски, используемые в практике, различны по видам и являются, в принципе, основным элементом процесса. Их выбирают в зависимости от обрабатываемого материала, требований к точности и шероховатости обработки, припуска на обработку, а также с учетом производительности и себестоимости процесса хонингования. Естественно, принятые бруски во многом определяют и режимы обработки. Наиболее распространены алмазные хонинговальные бруски на металлической связке (рис. 1).

а) б)

Рис. 1 Алмазные бруски хонинговальные на металлической связке: а – общий вид; б – схема

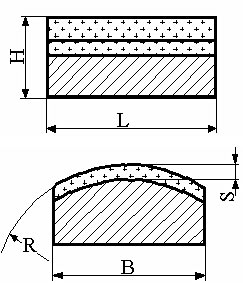

Состоит брусок из металлической стальной державки, на которую напаивается (приклеивается) алмазнометаллическая пластина. Верхний алмазоносный слой пластины имеет толщину S мм и наружный радиус R, соответствующий радиусу хонингуемого отверстия. Нижний безалмазный слой имеет толщину 2…2,5 мм. От его толщины и твердости во многом зависит прочность крепления алмазнометаллической пластины к державке. Основными характеристиками алмазных брусков хонинговальных (АБХ) являются:

Например: АБХ 125х2х5х2 АС32 160/125 100% М2–01, где алмазный брусок хонинговальный размером 125х12х5 мм с алмазным слоем S (2 мм) из синтетического алмаза АС32, зернистость 160/125, концентрация в слое 100%, связка металлическая марки М2–01. Алмазные бруски хонинговальные на металлической связке определены ГОСТ 25594 – 83 в широком диапазоне размеров: ширина 2…25 мм, высота 2…10,5 мм, длина 25…150 мм, с толщиной алмазного слоя S 1,5…3,0 мм. Указанные бруски перед хонингованием рекомендуют шлифовать по их поверхности в сборе с хонинговальной головкой, что устраняет криволинейность (прогиб) поверхности их алмазного слоя. Отсутствие стрелы прогиба бруска по длине значительно сокращает время на подготовку хонинговальной головки, позволяя снизить затраты на вспомогательные операции хонингования. Связки рабочего слоя АБХ должны обеспечить надежное закрепление алмазного зерна, ограничение максимальной силы резания на зерне вследствие микровыкрашивания, образование пространства для размещения и выхода стружки, минимальное внешнее трение, хорошую теплопроводность.

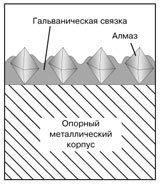

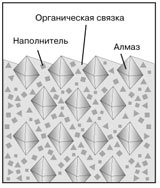

Рис. 2 Виды связок алмазных инструментов

Металлические связки обладают значительной твердостью, хорошо удерживают алмазные зерна, имеют высокие теплопроводность и термостойкость. Бруски обеспечивают высокую производительность съема. Связки представляются различными марками. Наиболее распространены марки металлических связок (в скобках старое обозначение): М2 01 (М1), Ml – 01 (МВ1), М3 – 04 (МН – 1), М2 30, М5 – 08 (М13), М2 09 (М10), М3 05, М5 – 01 (М73), М5 – 04 (МС – 1), МИ и др. По используемому металлу наиболее применимы связки на основе оловянистых бронз (они хорошо удерживают зерно), а также связки на медноалюминиевой основе. Например, связка М201 (М1) состоит на 80% из меди и на 20% из олова, она изготовляется без наполнителя, как и связка Ml–01 (МВ1), состоящая из легированного медноалюминиевоцинкового сплава. Связка МИ, кроме основы из меди и олова, имеет наполнитель — белый электрокорунд, а связка М5 – 08 (М13) на медноалюминиевой основе, имеет в качестве наполнителя карбид бора. При использовании специальной связки марки СК4К алмазные бруски изготавливают на пластмассовых колодках с мраморной крошкой в качестве наполнителя. Такие алмазные бруски в готовом виде поставляются опытным заводом Института сверхтвердых сплавов. В ряде случаев для улучшения сцепления зерна со связкой, а следовательно, для уменьшения расхода алмаза применяют гальваническую или плазменную металлизацию алмазных зерен. Гальванические связки в определенной мере тоже можно отнести к металлическим. Алмазные инструменты на гальванической связке характеризуются одно или многослойным алмазоникелевым покрытием на опорном металлическом корпусе. Отдельные кристаллы алмаза связаны никелиевым слоем, толщина которого соответствует 2/3 размера зерна. Тем самым обеспечивается надежная фиксация кристаллов, выступающих далеко за поверхность связки, и облегчается вывод стружки. Брускам на гальванических связках соответствует высокая режущая способность, возможность исполнения любой геометрии, сравнительно низкая цена, хорошая теплопроводность. Пористые связки МП1, МП2 (пористость 2530%), МП4, МП5 для алмазных хонинговальных брусков имеют объемную пористость, необходимую для проникновения охлаждающей жидкости в зону резания и удаления продуктов отработки. Эти связки обладают также высоким уровнем алмазоудержания, что предохраняет алмазные зерна от вдавливания в них и преждевременного выпадения. Стойкость брусков на пористых связках по сравнению с брусками на металлических связках Ml выше в 34 раза. Удельная производительность хонингования при обработке серых и закаленных чугунов крупнозернистыми брусками повышается более чем в 2,5 раза. Процесс резания крупнозернистыми брусками имеет незатухающий характер и позволяет снимать припуск на хонингование до 1 мм. Такие показатели, как общее тепловыделение, усилие и мощность резания брусков зернистостью 630/500—800/630 и 200/160—250/200 примерно одинаковы. Бруски промежуточных зернистостей 400/315…500/400 по величине съема металла несколько уступают брускам зернистостью 630/500…800/630. Органические связки имеют невысокую твердость и слабее (по сравнению с металлическими) удерживают зерна. Поэтому бруски на этих связках быстрее изнашиваются, но обеспечивают высокую производительность из – за ускоренного самозатачивания. Связки имеют невысокие теплопроводность и термостойкость, представляются различными марками и изготовляются с наполнителями или без них. К органическим относятся связки (в скобках старое обозначение): В2 – 01 (Б1), Б2, БЗ, ТО2, КБ и др. Первые четыре изготовлены на основе синтетической фенолформальдегидной смолы (пульвербакелита) с наполнителями из карбида бора (Б1), железного порошка (Б2), электрокорунда белого и графита коллоидального (БЗ), карбида бора и медного порошка (ТО2). Связка КБ изготовляется из карболита К182 без наполнителя. Для повышения адгезионной способности по отношению к связке алмазные зерна могут также обрабатываться жидкими смолами, фурфуролом и другими органическими веществами. Каучукосодержащие связки РЗ, Р4, Р9, Р11, Р13, Р14 используют для изготовления алмазных эластичных брусков с размерами: длина 100, 125, 150 мм, ширина 8, 10, 12, 16 мм, высота алмазоносного слоя 2 или 3 мм, общая высота 4...6 мм. Бруски формируют в алмазный хонинговальный блок из 6...12 штук. Они крепятся к стальным колодкам хонинговальной головки эпоксидной смолой, замешанной с отвердителем в соотношении 10:1. В зависимости от марки они отличаются лишь эластичностью алмазоносного слоя (связкой) в сочетании с алмазами. Наиболее эластичными являются бруски, изготовленные на связке Р3, а наиболее жесткими — на связке Р14. Достаточно известный блок – бруски алмазные хонинговальные эластичные формы АББХ по ТУ2 – 037 – 655 – 89, исполняемые с длинами от 50 до 150 мм (http://www.prom52.ru/). Эластичные алмазные бруски имеют определенные преимущества перед аналогами с металлической связкой. Установлено, что в начальный период работы площадь их контакта с обрабатываемой поверхностью уже составляет 60 …70 %, в то время как у брусков с металлической связкой не более 30…40 %. И последним, таким образом, требуется длительная приработка для выхода на полный контакт с обрабатываемой поверхностью. Естественно, использование эластичных алмазных брусков положительно влияет на увеличение производительности процесса и ускорение достижения малой шероховатости. Так, например, стойкость хонинговальных блокбрусков из алмазов АС2 63/50 — АС2 80/63 на эластичной каучукосодержащей связке Р11/Р9 при окончательном хонинговании отверстий блоков цилиндров в среднем в 3 раза превышает стойкость брусков из алмазов АСМ20/14 на металлической связке Ml. Бруски на эластичной основе не засаливаются и не образуют царапин на обрабатываемой поверхности, обеспечивают шероховатость поверхности Ra = 0,32...0,25 мкм и менее. При этом создается микропрофиль с большой опорной (несущей) поверхностью, что повышает долговечность машин и механизмов. Хонингование эластичными брусками позволяет технологически обеспечивать заданную величину относительной опорной длины профиля. Выбор связок при выборе брусков очень важен, это учитывается в один из первых моментов при проектировании операции. Существуют следующие рекомендации по применению брусков с металлическими связками:

Концентрацию и зернистость алмазного порошка выбирают из условия: чем выше размер алмазного порошка (зернистость), тем выше параметры шероховатости и производительность. При съеме больших припусков применяется алмазный порошок крупной фракции и меньшей концентрации, а для получения высокой чистоты обрабатываемой поверхности – мелкой фракции и большой концентрации. Применяемый в алмазном инструменте алмазный порошок оценивают в первую очередь по двум основным параметрам – зернистости и прочности. Эти показатели регламентируются соответствующими государственными и международными стандартами. В зависимости от размера зерен кристаллов и метода их получения алмазные порошки делятся на три группы: шлифпорошки – размер зерен от 2500 до 40 мкм; микропорошки – размер зерен от 60 до 1 мкм; субмикропорошки – размер зерен от 1 до 0,1 мкм и мельче. Алмазные шлифпорошки в зависимости от вида сырья, из которого они изготовлены, обозначаются буквенными индексами: А – из природных алмазов; АС – из синтетических алмазов; АР – из синтетических поликристаллических алмазов. Алмазные микропорошки и субмикропорошки обозначаются буквенными индексами: АМ – из природных алмазов; АСМ – из синтетических алмазов. Прочность синтетических алмазов на сжатие (статическая прочность) определяется нагрузкой (в Н), при которой разрушается единичный кристалл.

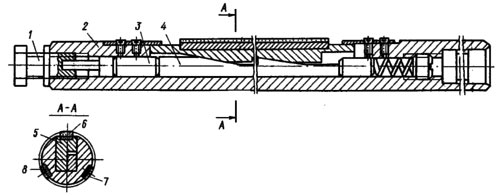

Хонинговальные головки, используемые для алмазного хонингования, чаще строятся по традиционной схеме, но с определенным ограничением по диаметру обрабатываемого отверстия. Хонинговальная головка для обработки отверстий диаметром 10…30 мм (рис. 3) алмазными брусками является трехбрусковой.

Рис. 3 Хонинговальная головка для обработки отверстий диаметром 10…30 мм

Два бруска (7) и (8) неподвижно вклеены в пазы корпуса (2), а третий брусок (6) закреплен на колодке (5). Настройка головки на размер и поджим брусков выполняется винтом (1) через плунжер (3).

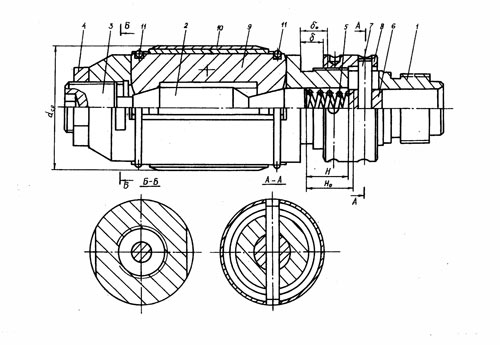

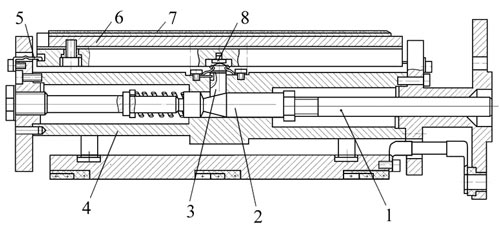

Рис. 4 Хонинговальная головка для хонингования отверстий диаметром 100…110 мм

Хонинговальная головка с четырьмя алмазными брусками (рис. 4) предназначена для хонингования отверстий диаметром 100…110 мм. Головка в пазах имеет четыре колодки (9), удерживаемые от выпадения пружинами (11). В головке разжим колодок (9) с алмазными брусками (10) осуществляется конусом (2). Конус находится под действием пружины (5), определяющей давление брусков. Пружину можно поджать поворотом гайки (8) через штифт (7) и плунжер (6). Продольное перемещение конуса ограничивается упором (3), закрепляемым гайкой. Головка закрепляется с помощью резьбы на стебле, который использовался во время предшествующей операции — при сверлении или растачивании. Разжим брусков на диаметр обработки производится при головке и стебле, полностью введенных в обрабатываемое отверстие через окно в специальном патроне горшке, поэтому первый ход головки происходит при работе стебля на растяжение. Определенным недостатком приведенных выше головок является строго радиальное смещение колодок с брусками, что в начальный момент работы не позволяет бруску контактировать с обрабатываемой поверхностью всей площадью. Изза погрешностей исходного отверстия бруски (они не параллельны образующей обрабатываемого отверстия) вначале работают отдельными участками, что существенно сказывается на производительности процесса. Тут следует отметить, что приработка алмазных брусков в разы длительней приработки брусков из других материалов. Это особенно важно при алмазном хонинговании глубоких отверстий большого диаметра. При обработке таких отверстий имеют место большие исходные погрешности геометрической формы, для исправления которых необходимо удаление повышенного объема материала. Здесь особую роль приобретает режущая способность абразивноалмазного инструмента. При снятии больших припусков, по величине во много раз превышающих величину микронеровностей исходной шероховатости обрабатываемой поверхности, на первоначально острых вершинах алмазных зерен со временем образуются площадки износа, которые ухудшают условия резания, резко снижают производительность (иногда вплоть до прекращения съема металла), повышают трение. Отсюда требования к процессу – максимум производительности с самого начала операции. Хонинговальная головка однорядная (рис. 5) предназначена для обработки отверстий диаметром от 80 до 120 мм и существенно отличается от других. В пазах корпуса (4) головки расположены шесть (или четыре) колодок (6) с прикрепленными к ним алмазными брусками (7). Колодки (6) в центре имеют пятку (8), в которую упирается шток (3) сферической головкой. При смещении тяги (1) с клином (2) колодки перемещаются радиально и при работе головки поджимаются к обрабатываемой поверхности. В пазу корпуса колодки удерживаются пружинами (5) и свободно могут отклоняться от горизонтального положения, качаясь относительно пятки (8). Это и обеспечивает колодкам полный контакт с обрабатываемой поверхностью, как в начале работы, так и в течение всего процесса обработки. В результате – достигаются максимально возможная производительность и надлежащее качество поверхности. Эксплуатация алмазных хонинговальных головок имеет свои особенности. Технологическую подготовку алмазного хонингования начинают с точной размерной установки и крепления алмазных брусков на стальные державки (колодки). Вследствие высокой износостойкости металлических связок бруски очень медленно прирабатываются в процессе хонингования. В это время на деталях резко снижается точность хонингования и производительность обработки. Поэтому при установке и креплении брусков очень важно предотвратить разновысотность брусков в одном комплекте. Необходимо, чтобы их режущие поверхности при сборке в хонинговальной головке располагались на одной окружности. Для этого хонинговальную головку в сборе шлифуют на круглошлифовальном станке абразивным кругом. Подготовленными к работе считают такие бруски, поверхность контакта с обрабатываемым отверстием которых составляет не меньше 60% всей номинальной их режущей поверхности и при которых обеспечивается полный контакт по всей длине. Алмазные бруски к металлическим колодкам крепят, как правило, путем припайки (припой ПОС61 или ПОС40). В отдельных случаях их приклеивают к колодкам эпоксидным клеем). Колодки с брусками подвижны в радиальном направлении в пазах хонинговальной головки, в результате чего инструмент и деталь самоустанавливаются, что обеспечивает высокую точность обрабатываемых отверстий. При этом отпадает необходимость правки инструмента, а припуски могут быть сведены к минимуму. Однако в некоторых случаях режущая способность брусков с течением времени в результате засаливания (налипания продуктов обработки) резко снижается, и происходит задирание обрабатываемой поверхности. Чтобы быстро восстановить ее, рекомендуется периодически изменять направление вращения головки (реверсирование), а также правильно назначать режимы, вид и параметры подачи СОЖ. Окончательно алмазные бруски по радиусу прирабатываются в работе на хонинговальном станке по отверстию хонингуемой заготовки. Однако этот процесс значительно упрощается при использовании специальных хонинговальных головок, допускающих качание верхней образующей бруска (рис 5).

Рис. 5 Хонинговальная головка однорядная для обработки отверстий диаметром от 80 до 120 мм

Параметры процесса алмазного хонингования для обеспечения высокой эффективности процесса должны тщательно подбираться. В частности, следует принять во внимание:

Назначение режимов хонингования состоит в определении давления, с которым бруски прижимаются к обрабатываемой детали (Р, кгс/см²), скорости возвратнопоступательного перемещения хонинговальной головки вдоль оси шпинделя (Vвп, м/мин) и ее окружной скорости (Vо, м/мин). Скорость возвратнопоступательного движения хонинговальной головки на предварительных операциях для обеспечения наибольшей производительности выбирают максимально возможной. На чистовых операциях скорость хонинговальной головки Vвп должна быть на 20…50% меньше, чем при предварительных. Скорость вращения хонинговальной головки Vо выбирают исходя из соотношения Vо/Vвп = 2…4 при хонинговании стали и Vо/Vвп = 3…5 при хонинговании чугуна. Производительность хонингования с увеличением скорости Vвп повышается. С увеличением окружной скорости хонинговальной головки Vо производительность вначале повышается, а затем при достижении некоторого критического значения – снижается. Производительность хонингования интенсивно растет с увеличением удельного давления брусков на обрабатываемую поверхность. Однако для каждой характеристики алмазных брусков существует предельное давление, выше которого происходит их засаливание. На предварительных операциях удельное давление находится в пределах Р = 10…14 кгс/см². Для снижения шероховатости поверхности следует принимать меньшие удельные давления брусков, например, 3…8 кгс/см². При алмазном хонинговании глубоких отверстий, особенно большого диаметра, во избежание названных выше проблем, для интенсификации процесса и повышения его техникоэкономических показателей используют ряд усовершенствований. Здесь следует отметить процесс хонингования с дополнительным осевым осциллирующим движением брусков. Наложение дополнительных осевых колебаний оказывает положительное влияние на процесс алмазного хонингования. При осциллировании брусков алмазные зерна, расположенные на его поверхности, с большей частотой меняют направление движения, что уменьшает длину снимаемой стружки и улучшает подвод смазочноохлаждающей жидкости в зону резания, за счет чего повышается интенсивность съема металла, снижается температура обрабатываемой поверхности. С точки зрения улучшения условий работы единичного зерна, целесообразнее применять более высокие частоты и меньшие амплитуды, так как при увеличении частоты и пропорциональном уменьшении амплитуды уменьшаются длина и время резания зерна в одном направлении. Дополнительные осевые колебания при вибрационном хонинговании можно сообщить либо обрабатываемой детали, либо хонинговальной головке. Одна из совершенных схем вибрационного хонингования предложена в Уфимском авиационном техническом университете.

Выбор СОЖ при алмазном хонинговании является особо ответственной задачей. Процесс алмазного хонингования отверстий, как правило, осуществляется при обильной подаче в зону резания СОЖ. При этом она облегчает микрорезание и трение, препятствует схватыванию связки брусков с обрабатываемым материалом, ликвидирует засаливание брусков, удаляет стружку и интенсивно отводит тепло из зоны обработки. Лучших результатов достигают при хонинговании чугунных и стальных деталей, когда в качестве СОЖ используют керосин с добавками масел, скипидара, олеиновой кислоты. Например, добавление в керосин 10... 25 % минерального масла уменьшает шероховатость обработанной поверхности, но при этом незначительно уменьшается съем металла. Хорошие результаты получают при чистовом хонинговании стальных деталей, если в качестве СОЖ применяют смесь керосина с парафином в соотношении 80:20. Однако керосин пожароопасен, сравнительно дорог и вреден для здоровья человека. Поэтому, вместо керосина применяют СОЖ, в которой содержится поверхностноактивные вещества (ПАВ) и ингибиторы коррозии, такие как: слабоконцентрированные (13%) водные растворы солей неорганических кислот (кальцинированной соды, хлористого натрия, хлористого кальция, тринатрийфосфата, буры, нитрата натрия) и органических поверхностноактивных веществ ПАВ (триэтаноламина, этиленгликоля) с добавками ингибиторов коррозии (нитрата). В качестве ПАВ можно использовать животные и растительные жиры, а также некоторые кислоты, например, олеиновую серу, фосфорные соединения. Жировые добавки полезны главным образом при работе мелкозернистыми брусками, когда необходимо получить весьма низкую шероховатость обработанной поверхности у деталей из сравнительно вязких сталей (например, шатуны двигателей). В таких случаях к керосину добавляют 10...20 % веретенного масла или состав ЦЛС3 (осерненное хлопковое масло, авиамасло, нитробензин). При хонинговании деталей из закаленных сталей часто в качестве СОЖ используют раствор концентрата НСК5. Эта СОЖ обладает хорошими теплоотводящими, смазывающими и антикоррозийными свойствам, и 510 процентный водный раствор НСК5 успешно применяют при алмазном хонинговании шлицевых отверстий стальных закаленных шестерен из стали 20ХГНР. Если в качестве СОЖ использовать водный раствор НСК5 вместо мыльной эмульсии, повышается производительность хонингования и значительно уменьшается удельный расход алмазов. Стойкость инструмента при этом повышается более чем в 2,5 раза. Количество подаваемой СОЖ должно быть достаточным для полного вымывания образующейся стружки и частиц абразива. В зависимости от схемы обработки и используемого станка по возможности СОЖ рекомендуется подводить с двух сторон обрабатываемой детали. Это особенно важно при обработке отверстий малых диаметров, где зазор между корпусом хонинговальной головки и стенками отверстий невелик. При недостаточном охлаждении зоны обработки увеличивается трение и происходит нагрев детали и головки, а также засаливании алмазных брусков, что отрицательно сказывается на их режущей способности, возможной производительности и надлежащем качестве поверхности. Электрохимическое алмазное хонингование — это комбинированный процесс электролитической обработки и хонингования, при котором происходит электролитическое анодное растворение поверхностного слоя металла в обрабатываемом отверстии и механического срезания стружек алмазными зернами инструмента. При электрохимическом хонинговании изза большой площади контакта инструмента с деталью и опасности возникновения коротких замыканий алмазные хонинговальные бруски на токопроводящих связках изолируют от корпуса хонинговальной головки. Катодом в этом случае служит корпус хонинговальной головки, анодом — обрабатываемая деталь. Величина зазора между электродами хонинговальной головки и деталью должна быть 0,07...0,13 мм. Алмазное электрохимическое хонингование проводят на хонинговальных станках, оснащенных изолированной хонинговальной головкой и системой для подачи в зону обработки электролита. В качестве последнего применяют водные растворы NaNo3, NaCI, КО, NaF (520%), в которые добавляют 0,52 % NaN02 для предохранения детали от коррозии. Электрохимическое алмазное хонингование позволяет в 35 раз (по сравнению с чисто алмазным) повысить производительность, обеспечить высокую точность (отклонение от геометрической формы до 2 мкм) и низкую шероховатость обработанной поверхности (Rz — 0,25... 0,30 мкм) за короткое время. С помощью такого метода можно обрабатывать отверстия в стальных и чугунных деталях диаметром 8... 150 мм. Так как процесс ведется при небольших давлениях брусков, электрохимическим хонингованием целесообразно обрабатывать детали пониженной жесткости. Экономичность электрохимического хонингования тем больше, чем выше припуски на обработку и чем хуже обрабатываемость материала. После электрохимического хонингования наблюдается «растравливание» поверхностного слоя металла по границам зерен на глубину до 3…4 мкм, поэтому обязательным является заключительный этап обработки с выключенным током в течение 10…15 с, что позволяет удалить расплавленный слой. Недостатком метода является необходимость предохранять детали и станки от коррозии, а также отводить пары электролита. Процесс электрохимического хонингования имеет свои существенные особенности и требует, естественно, особого рассмотрения.

И. Ф. Звонцов П. П. Серебреницкий

Литература: 1. Уткин Н. Ф., Кижняев Ю. И., Плужников С. К. и др. Обработка глубоких отверстий (под общ. ред. Н. Ф. Уткина). Л.: Машиностроение, Л. О. 1988 г., 269 с. 2. Звонцов И. Ф., Дулько О. Л., Нагайцев В. П. Электрохимическое алмазное хонингование отверстий в трубах. – ЛДНТП, 1988 г., 32 с. 3. Синявин Д.А., Хонингование. – Волгоградский государственный технический университет, 2000, 4. Алмазное хонингование (www.stminstrument.blogspot.com) 5. Применение инструмента из сверхтвердых материалов. Справочные материалы. Kimovich, 2012, 6. Алмазные бруски хонинговальные. – ОАО Московское ПО по выпуску алмазного инструмента, 2012, 7. Применение алмазного инструмента и его преимущества перед обычным абразивным инструментом. – Группа Консул, 2012, (www.consulgroup.ru/) 8. Алмазное хонингование. – Каталог ROTTLER, 2012, 9. Иванов В. А., Иванов А. В., Хлопин П. А. Алмазное хонингование цилиндров скважинных штанговых насосов. Вестник УГАТУ, Уфа, 2008, Машиностроение, т.10, № 1 (26), с. 113117. Другие публикации: | |||||

|

|