| |||||

|

| |||||

Автогенмаш (г. Тверь) 10 лет работы

Новый всплеск развития газопламенной обработки металлов приходится на период второй мировой войны и послевоенные годы. В 1944 г. был создан специализированный Всесоюзный научноисследовательский институт автогенной обработки металлов – ВНИИ автоген (ныне ВНИИавтогенмаш). Деятельность института была направлена на научнотеоретическое изучение существующих технологических процессов и разработку новых, их механизацию и автоматизацию. В послевоенные годы возникла специальная отрасль промышленности – автогенное машиностроение, в рамках которой в 1948 году был построен Одесский завод «Автогенмаш», начавший выдавать продукцию в 1952 г. На Воронежском экспериментальном заводе автогенного машиностроения, ранее производившем кислород и ацетилен, был организован выпуск ацетиленовых генераторов и оборудования для получения растворенного ацетилена. Позднее автогенную аппаратуру начал выпускать Кироваканский завод автогенного машиностроения, также построенный в рамках новой отрасли.

В первые послевоенные годы широко стала внедряться резка с использованием пропанбутана и природного газа. А в конце 40х годов институтом ВНИИавтоген и кафедрой сварочного производства МВТУ им. Баумана были разработаны и внедрены в производство способы кислороднофлюсовой резки. Период после 50х годов характеризуется в основном качественными изменениями в технологии и оборудовании для газопламенной обработки. Особенно интенсивно развивается механизация и автоматизация процессов резки металла. Создаются машины для газокислородной и плазменной резки, разрабатываются новые разновидности процессов и оборудования для кислороднофлюсовой резки, безгратовой резки, резки кислородом низкого давления и т.п.

С начала 70х годов прошлого столетия на крупных промышленных предприятиях широко начинают использоваться газорезательные машины с ЧПУ. Они позволяют производить высокоточную резку под сварку и механообработку заготовок любой конфигурации и сложности, с постоянной повторяемостью размеров и минимальными отклонениями этих размеров от номинала, а также чистотой поверхности реза, сопоставимой с этими же параметрами при механообработке. К 1991 году автогенная промышленность и научные разработки в СССР находились на одном уровне с ведущими мировыми производителями. Развал СССР, с одной стороны, открыл доступ к более современным образцам электроники и технологиям производства, а с другой ─ разорил всю промышленность изза революционного перехода от плановой экономики к «рыночной». Отсутствие заказов на заготовительное оборудование в считанные годы уничтожило не только группу компаний «Автогенмаш», и без того разделенную новыми государственными границами.

Благодаря усилиям энтузиастов в Одессе удалось не только сохранить костяк профессионалов завода «Автогенмаш», но и стать ведущим производителем машин для термической резки в СНГ. Сегодня это уже известная компания ОДО «ЗОНТ». 02.10.2001 г. «Автогенмаш» возрождается на территории России в г. Твери при технической и информационной поддержке коллег из Одессы. Перед молодой командой стоит грандиозная задача – вернуть России ведущего национального производителя заготовительного оборудования, восстановить научную школу по термической резке.

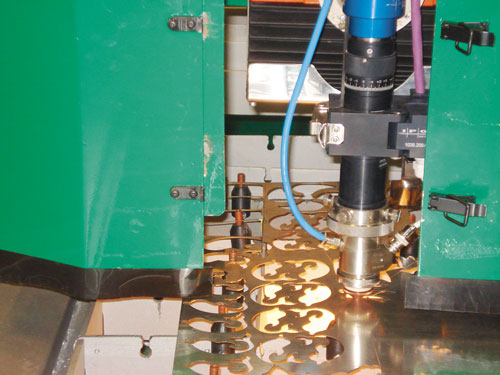

Основой для развития компании «Автогенмаш» становится машина для термической резки (далее МТР) портального типа «Комета М» одесского производства с УЧПУ CNC4000. 2002 г. Возобновлено производство газорежущих машин «Радуга М», «АСШ – 70 М». Создана принципиально новая машина «Комета Кл», оснащенная счетчиком пути и с возможностью поперечной резки. Запущены в производство теплообменники для воздухоразделительных установок, насосы для сжиженных газов типа НСГ. 2003 г. Создание первого отечественного раскройного стола с управляемой вентиляцией с открывающимися окнами. 2003 г. Разработка и внедрение машины термической резки, способной резать несколькими плазменными резаками одновременно. 2003 г. Разработана и внедрена система электродугового сканирования на машинах, оснащенных плазменной технологической оснасткой. На газокислородных машинах внедрен поворотный трехрезаковый газокислородный автоматический блок для снятия фасок под сварку по всему контуру вырезаемой детали. 2005 г. Разработка и внедрение нового типа машины термической резки: фигурный раскрой несколькими резаками и прямого роспуска. 2005 г. Разработана и запущена в серийное производство система автоматической разводки суппортов для многорезаковых машин. 2005 г. Разработка и запуск в серийное производство нового программного обеспечения для УЧПУ CNC4000 на операционной системе реального времени QNX. 2005 г. Обеспечение возможности работы УЧПУ CNC4000 в сетевом режиме (проводная LAN, беспроводная WiFi). 2005 г. Разработан и запущен в серийное производство новый тип машины термической резки среднего класса «Комета М 2,0» с 2хметровой шириной рабочей зоны. Является одним из самых удачных вариантов для малых предприятий, которым необходимо универсальное оборудование как для скоростной точной плазменной, так и для производительной многорезаковой газокислородной резки. 2006 г. Переход на УЧПУ CNC4000 с ввода управляющих программ через дисковод 3,5’ на порт USB. 2006 г. Разработка и запуск в серийное производство устройства автоматического поджига газокислородного резака (февка). 2006 г. Установка на серийные МТР «Комета М» компактных планетарных редукторов основного движения «Х» и «Y», современных безщеточных электродвигателей. 2007 г. Создание раскройного стола с передвижной вентиляционной тележкой. Ввод в эксплуатацию раскройных столов такого типа с шириной рабочей зоны 2,0; 2,5 и 4,5 м. 2007 г. Переход на УЧПУ CNC4000 с монитора 10,1’ на 15,0’. 2007 г. Разработка и серийное производство резаков внешнего смешения газов для резки больших толщин (для металлургических производств). 2007 г. В конструкции МТР в качестве опции применена система линейных направляющих роликового типа по всем координатам. Это нововведение позволило радикально повысить жесткость и виброустойчивость машины при перемещении с высоким ускорением (до 1g) с одновременным увеличением плавности хода. 2007 г. Разработан и изготовлен комплекс гидроабразивной резки «Марина», позволяющий производить фигурный раскрой любых материалов с высочайшим качеством. 2008 г. Разработка и внедрение специального исполнения МТР «Комета М» для резки горячих слябов (до 800 С0) с автоматическим дистанционным управлением и видеоконтролем, программной корректировкой величины термических деформаций. 2008 г. Разработка и внедрение серийного узла «Автоматическая газовая консоль для газокислородных резаков», которая позволяет по программе от УЧПУ устанавливать режим подачи газов на резаке в зависимости от толщины металла, цикла резки. 2008 г. Разработка и серийное изготовление новой конструкции МТР «Метеор», которая позволяет обеспечить длину рабочей зоны более 3х метров. Повышение точности наведения рабочего инструмента до ±0,1 мм. Обеспечение скорости перемещения до 25 м\мин без потери точности и с сохранением плавности хода. 2008 г. На машине линейного раскроя внедрен суппорт с автоматическим подъемом резака. Конструкция суппорта позволила увеличить производительность и облегчить труд оператора. Кроме того, новый суппорт позволяет получать полосы шириной от 75 мм. 2009 г. Выпущена машина для термической резки с заводским номером «500». 2010 г. Разработана и внедрена первая в России установка плазменной резки HPR800XD (ток резки 800 А, максимальная толщина разрезания нержавеющей стали 160 мм с высоким качеством) с поворотным блоком для снятия фасок. 2010 г. Разработка и опытная эксплуатация нового типа установки термической резки «Комета М Лт». Установка представляет собой МТР «Комета М 2,0» на элементах особо точной механики с оптоволоконным лазером фирмы IPG. Данная установка проигрывает по скорости холостых перемещений конструкции классической лазерной машины, но в дватри раза дешевле при первичной покупке и в эксплуатации. Такой тип оборудования разработан ВПЕРВЫЕ В МИРЕ! 2010 г. Разработан и внедрен на производстве заказчика комплекс автоматической плазменной резки труб с УЧПУ нового типа: распределенное управление на CAN контроллерах. 2011 г. Разработка и внедрение независимой фильтровентиляционной установки для вентиляции рабочей зоны раскройного стола с последующим возвратом очищенного воздуха в цех. 2011 г. Разработка и внедрение установки резки металлоотходов (скрапа) с толщиной резки до 1200 мм. 2011 г. Разработана и внедрена в серийное производство система бесконтактного управления воздушными заслонками в раскройных столах с управляемой вентиляцией. ООО «Автогенмаш» совместно со своими коллегами из ОДО «ЗОНТ» (Одесса) постоянно работают над совершенствованием технологий и оборудования для термической резки. Наши цели – это обеспечение производств в Росси и СНГ не просто оборудованием, которое мы разрабатываем и изготавливаем, а современными технологиями, которые позволят нашим заказчикам и партнерам выпускать продукцию с качеством мирового уровня по минимальной цене. Мы с радостью поделимся всеми знаниями, которыми владеем. Мы с удовольствием научимся вместе с Вами чемуто новому. Директор ООО «Автогенмаш»

Другие публикации: | |||||

|

|