| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Финишное плазменное упрочнение сверлСвойства данных покрытий достаточно широко изучены, и они активно применяются в промышленности. Одновременно в мировой практике используются многокомпонентные и композитные нанопокрытия, уникальность которых заключается в высокой объемной доле границ раздела фаз и их прочности, отсутствии дислокаций внутри кристаллов, возможности изменения соотношения объемных долей кристаллической и аморфной фаз, взаимной растворимости металлических и неметаллических компонентов. Это обеспечивает улучшенные физико-механические свойства покрытий, такие как твердость, упругость, усталостная прочность, жаро- и коррозионная стойкость. Кроме того, данные покрытия имеют повышенные трибологические характеристики. Исходя из основных принципов трения и износа, можно предположить, что повышенная твердость поверхностного слоя является основным критерием решения задач увеличения ресурса. В действительности же, при реальных условиях контакта деталей и инструмента минимизация износа зависит от упругости и стойкости к деформациям поверхностного слоя не меньше, чем от твердости. Поэтому к износостойким покрытиям следует относить материалы с оптимальными значениями твердости и модуля упругости и имеющие повышенные трибологические свойства (низкий коэффициент трения, минимальную длительность приработки, минимальное тепловыделение при трении, минимальный износ трущихся поверхностей). Дополнительно такие покрытия могут обеспечивать снижение уровня возникающих напряжений, предотвращать растрескивание, трибохимические эффекты, быть диэлектрическими. При этом использование современных износостойких покрытий должно основываться на обеспечении максимальных адгезионных характеристик с основным материалом. Выбор оптимального износостойкого покрытия и технологии его нанесения с целью повышения долговечности конкретного инструмента является актуальной проблемой. В представленной работе приведен сравнительный анализ свойств износостойких покрытий и, соответственно, технологий их нанесения на основе определения физико-механических и трибологических характеристик материала покрытия для упрочнения сверл, в том числе изготовленных из порошковой быстрорежущей стали.

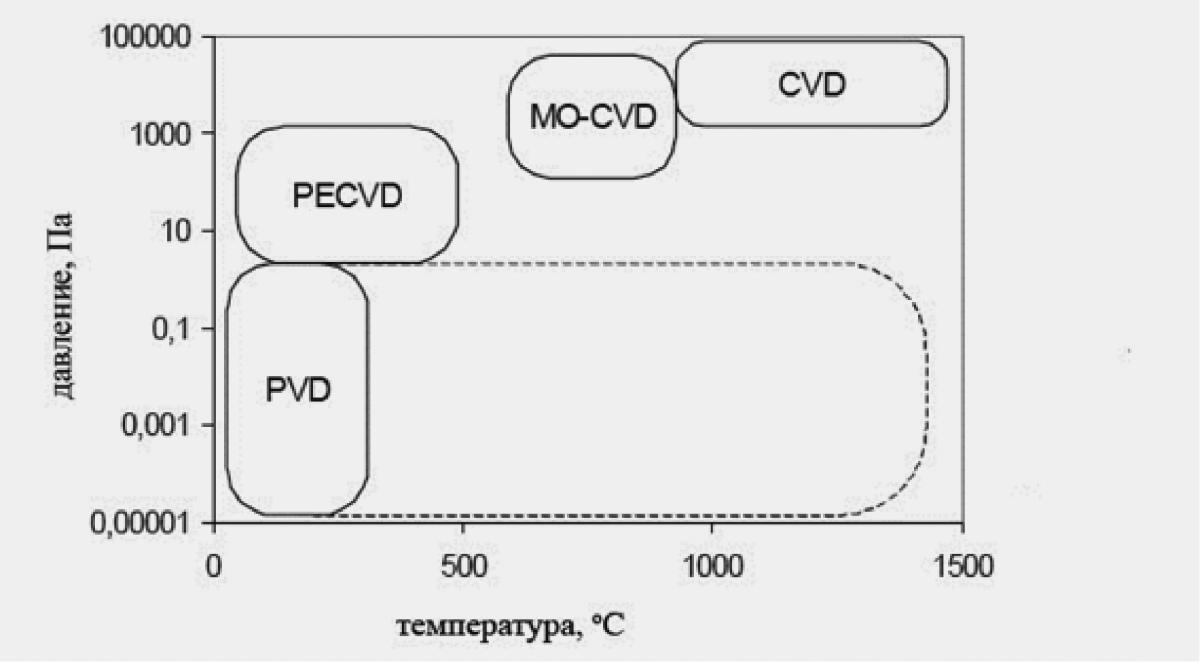

Технологии нанесения износостойких тонкопленочных покрытий В качестве основных современных технологий нанесения износостойких покрытий для металлорежущего инструмента используются процессы химического (CVD — chemical vapor deposition) и физического осаждения из газовой фазы (PVD — physical vapor deposition). За рубежом более широко применяются CVD-процессы. При CVD-процессах в качестве исходных материалов используются газы. Составы газовой фазы и покрытия существенно различаются. Покрытие образуется за счет прохождения химических реакций используемых реагентов, Сами процессы в большинстве случаев проводятся при атмосферном давлении в специальных камерах, в отдельных случаях — в вакуумных камерах. Из анализа мировых достижений в области нанесения покрытий известно, что понизить температуру нагрева изделий в CVD процессах можно при использовании в качестве реагентов образования газовой фазы элементоорганических соединений и при помощи плазменной активации (рис. 1). Это способствует исключению негативных явлений от термического воздействия и обеспечивает возможность более широкого использования различных материалов основы.

Рис. 1. Виды процессов осаждения покрытий в зависимости от параметров давления и температуры их проведения, где CVD — химическое осаждение покрытий, PVD — физическое осаждение покрытий, PECVD — химическое осаждение покрытий с плазменной активаций, МО-CVD — химическое осаждение покрытий с использованием элементоорганических соединений. Применение элементоорганических соединений для нанесения покрытий повышает уровень экологической безопасности, с учетом их нетоксичности (в отличие от широко применяемых для этих целей силанов, боранов или галогенидов при традиционных CVD процессах), а также понижает уровень взрывоопасности, с учетом их использования в жидком состоянии. Кроме этого элементоорганические соединения могут содержать все необходимые компоненты для получения покрытий в единой субстанции, что повышает эффективность контроля за технологическим процессом и воспроизводимость свойств наносимых покрытий. Плазменная активация обеспечивает повышенное качество подготовки поверхности подложки, ведет к более быстрому прохождению химических реакций, а также к более высоким скоростям осаждения покрытия. Ограничение широкого использования методов PVD и CVD на отечественных предприятиях связано с применением сложного и дорогостоящего оборудования, требующего высокой квалификации обслуживания. Для российского менталитета промышленных предприятий наиболее рационально для нанесения тонкопленочных износостойких покрытий использовать малогабаритное, безвакуумное, недорогое и простое в обслуживании оборудование, похожее на известные и широко применяемые сварочные установки. В соответствии с этой концепцией разработана технология бескамерного химического осаждения тонкопленочных покрытий при атмосферном давлении с применением летучих жидких элементоорганических соединений и газовых сред с одновременной активацией поверхности электродуговой плазмой [1], объединяющая положительные эффекты процессов МO-CVD и PE-CVD. При этом дополнительно ее новизна заключается в отсутствии использования закрытых камер, более низких температур нагрева изделий в процессе осаждения покрытий и применении гибко управляемой электродуговой плазмы. В связи с тем, что нанесение тонкопленочных износостойких покрытий на изделия происходит на заключительной стадии их изготовления или непосредственно перед их использованием, данный процесс назван финишным плазменным упрочнением (ФПУ). С применением этой технологии возможно нанесение различных упрочняющих покрытий, как на покупной инструмент, так и на самостоятельно изготавливаемый и перетачиваемый инструмент. В качестве источника тепловой энергии для нанесения износостойкого покрытия при ФПУ используется плазменная струя, истекающая при атмосферном давлении из малогабаритного дугового плазмотрона, дополненного плазмохимическим реактором (рис. 2).

Рис. 2. Общий вид плазмотрона с плазмохимическим реактором. К основным достоинствам ФПУ относятся: осуществление процесса без вакуума и камер; минимальный нагрев изделий, не превышающий 200°С; возможность нанесения покрытия локально, в труднодоступных зонах и на изделиях любых габаритов; использование малогабаритного, мобильного и экономичного оборудования.

Физико-механические и трибологические характеристики тонкопленочных покрытий С целью повышения долговечности сверл, изготавливаемых из быстрорежущих сталей, наибольшее применение в качестве упрочняющих находят покрытия из TiN и TiAlN, осаждаемые с использованием PVD процессов [2]. Проведем анализ физико-механических и трибологических свойств данных покрытий, а также нанокомпозитного покрытия системы Si-O‑C‑N, наносимого методом финишного плазменного упрочнения. Покрытия TiN и TiAlN наносились на модернизированной установке ННВ‑6,6‑И1 с дополнительной сепарацией плазменного потока, нанокомпозитное покрытие системы Si-O‑C‑N — на установке финишного плазменного упрочнения ТЕСИС‑115. В качестве образцов использовались диски диаметром 15 и 30 мм, толщиной 5 мм, изготовленные из стали Р18, прошедшей термическую обработку до твердости 60–62 HRC. Для определения физико-механических свойств, в соответствии с ISO 14577–4:2007, применялся метод наноиндентирования. Измерение физико-механических свойств исследуемых покрытий производилось при использовании нанотвердомера TI750Ubi (Hysitron, США). Обработка результатов измерений проводилась по методу Оливера и Фара. Результаты измерения физико-механических свойств рассматриваемых материалов покрытий и расчетные значения критериев Hplast/E*, Hplast3/E*2 для разных усилий нагрузки приведены в табл. 1, где Hplast, ГПа — нанотвердость; E*= E/(1 – ν2), ГПа — приведенный модуль упругости (где Е — модуль Юнга, ν = 0,25 — коэффициент Пуассона); H/E* — стойкость покрытия к упругой деформации разрушения (индекс пластичности); H3/E*2 — сопротивление пластической деформации; We,% — доля работы упругой деформации (упругое восстановление). В соответствии с полученными значениями покрытие системы Si-O‑C‑N имеет примерно в 1,5–2,0 раза более высокую стойкость к упругой деформации разрушения (критерий Hplast/E*), в 1,2–3,0 раза более высокое сопротивление пластической деформации (критерий Hplast3/E*2) по сравнению с покрытиями TiN и TiAlN и более близкий модуль упругости к модулю упругости материала подложки — стали Р18 (200–220 ГПа), характеризующий минимизацию упругих напряжений на границе раздела покрытие-подложка и внутренних остаточных напряжений в системе.

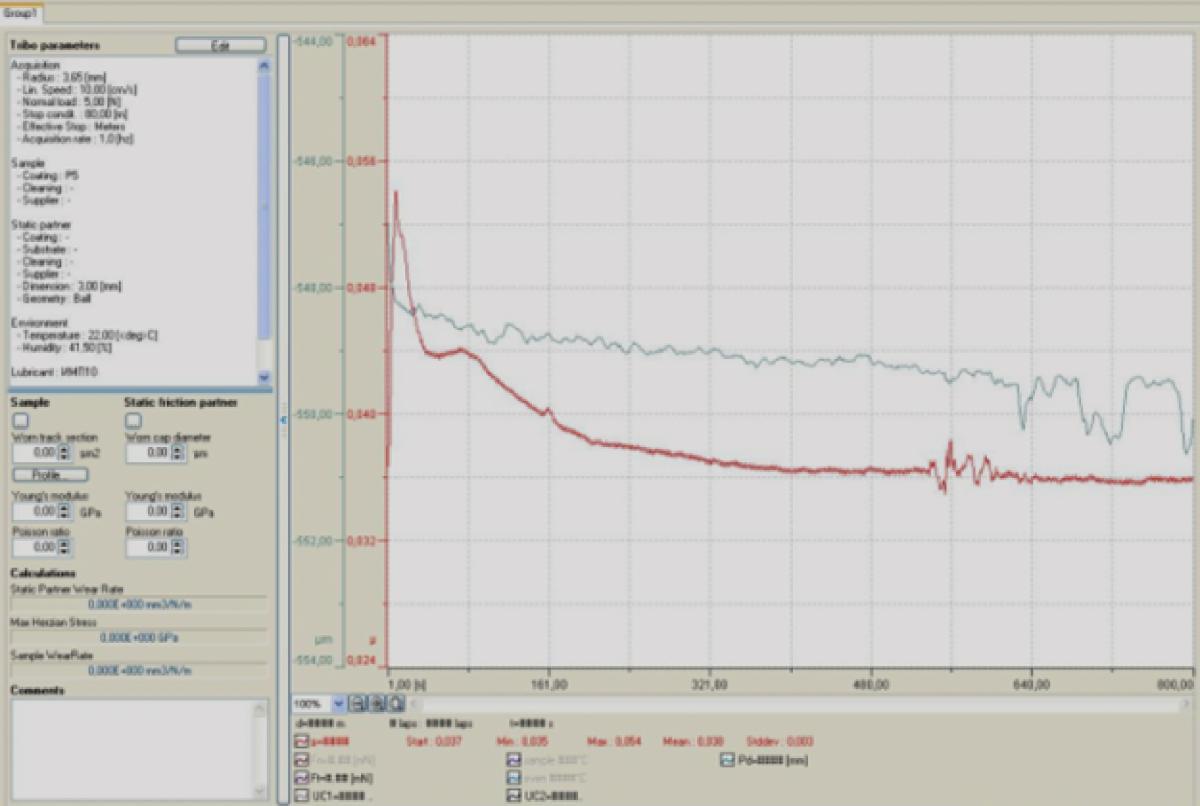

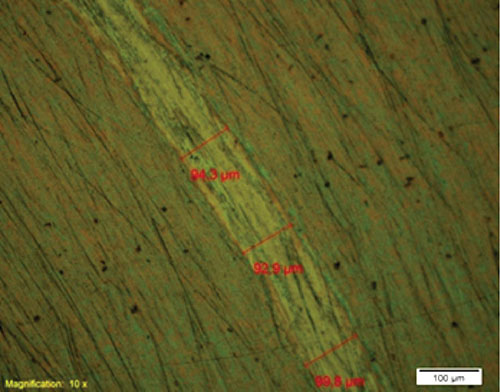

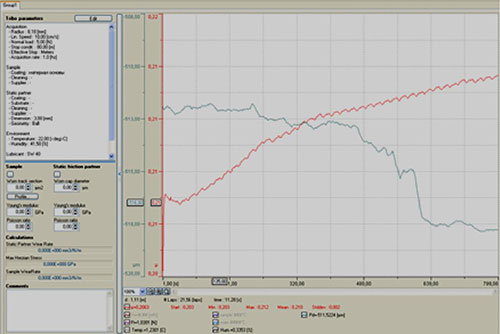

Трибологические испытания покрытий и материала основы — стали Р18 проводились с использованием трибометра TRB-S‑DE (CSM, Швейцария) по схеме «шар-диск» в соответствии с международными стандартами: — ASTM G133–05 (2010) — Испытания на трения и износ по схеме «шар — плоскость» при поступательном движении (США), При каждом испытании использовался новый шарик, а его износ при оценке диаметра образующейся лунки не превышал 0,1–0,2 мкм. Нагрузка на контртело составляла 5Н. Линейная скорость — 10 см/с. Путь трения — 80 м. При испытаниях использовалась смазка SAE5 W40. Ширина следа износа после трибоиспытаний определялась с использованием микроскопа Olympus GX 51.

Результаты трибологических испытаний представлены в табл. 2. В качестве примера на рис. 3 приведен

а) б)

Сравнительный анализ покрытий между собой показал, что минимальным коэффициентом трения обладает покрытие системы Si-O‑C‑N и он более чем в 2,5 раза меньше коэффициента трения ближайшего покрытия TiN и в 5 раз меньше материала основы. Наличие резких амплитудных изменений глубины износа может определяться образующимися продуктами износа, влияющими непосредственно на процесс трения.

Рис. 4. Протокол испытания на трение и износ материала основы — стали Р18 (без покрытия) со смазкой SAE5 W40.

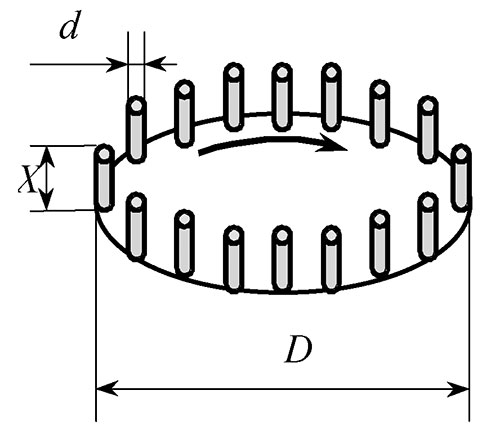

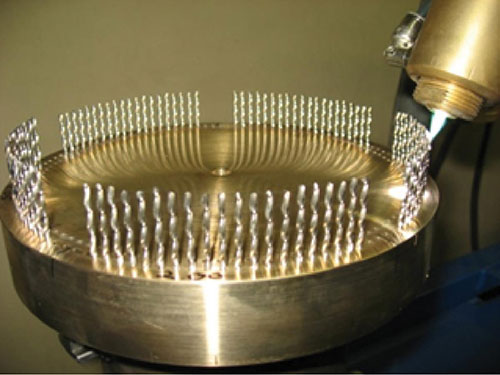

Расчет параметров процесса нанесения покрытия на сверла Нанесение покрытия системы Si-O‑C‑N на сверла диаметром менее 10 мм возможно при их групповой обработке с расположением упрочняемых изделий по окружности в специализированной оснастке на диаметре планшайбы D (рис. 5). Поворот изделий вокруг собственной оси может быть периодический с учетом необходимого обеспечения воздействия плазмы на все стороны упрочняемых поверхностей (например, с шагом на 180 градусов при диаметре изделий менее 6 мм) или с постоянным вращением вокруг собственной оси, но с учетом того, чтобы относительное перемещение обрабатываемой поверхнос-ти и плазменной струи не превышало 150 мм/с, что обусловлено газодинамическими процессами взаимодействия обрабатываемой поверхности и плазменной струи.

Рис. 5. Расположение сверл на специализированной оснастке. Для исключения перегрева обрабатываемых изделий рекомендуется назначать окружную скорость планшайбы 30…40 мм/с. При расчете задается: длина упрочняемой цилиндрической части изделий X, мм; диаметр планшайбы D, мм; осевая скорость вдоль оси изделия vx, мм/с (при шаговом смещении плазменной струи вдоль оси изделия на 8 мм vx = 0); толщина покрытия F, мкм; окружная скорость v планшайбы на диаметре D, мм/с. Повышение производительности групповой обработки при массовом производстве может быть достигнуто использованием не одного, а нескольких плазменных модулей. В табл. 3 приведены примеры групповой обработки инструмента диаметром 10 и 6 мм с длиной упрочняемой рабочей части 32 мм. Из табл. 3 видно, что производительность нанесения покрытия для изделий диаметром 10 мм может достигать 272 изделия в час при постоянном вращении изделий и при использовании 4 плазменных модулей, а для изделий диаметром 6 мм может достигать 640 изделий в час при периодическом повороте изделий на 180 градусов и при использовании 4 плазменных модулей.

Таким образом, автоматизация технологии нанесения покрытия методом ФПУ с использованием соответствующего механического оборудования при массовом производстве дает возможность повысить производительность по сравнению, например, с PVD процессами.

Модельные и промышленные испытания сверл после финишного плазменного упрочнения Модельные испытания сверл из различных материалов и покрытий проводились на кафедре конструкционных ма- В качестве обрабатываемого материала применялась пластина, изготовленная из нержавеющей стали 12Х18 Н9 Т толщиной 15 мм. Режим резания — отверстия сквозные, скорость резания — 18,8 м/мин; подача 0,05 мм/об, охлаждение — 10% раствором водного эмульсола KUTWELL 42, при подаче в зону резания свободным поливом. В качестве критерия износа выбрано достижение величины фаски износа на периферии режущей кромки сверла, равной 0,4 мм. Стойкость сверл определялась количеством обработанных отверстий до достижения предельного износа. Результаты испытаний сверл из различных материалов и покрытий приведены в табл. 4.

На основании данных модельных испытаний выявлено, что наиболее высокой стойкостью обладают сверла из порошковой быстрорежущей стали Р6 М5 ФЗ-МП (Vanadis‑23) с покрытие системы Si-O‑C‑N. При данных условиях испытаний они в 3 раза более долговечны по сравнению с такими же сверлами, но без данного покрытия и в 2–6 раз имеют более высокую стойкость, чем сверла из быстрорежущей стали с покрытиями TiN и TiAlN. При проведении испытаний стойкости сверл, за критерий затупления принимался технологический фактор — появление первых признаков нарушения нормальной работы и требующей замены инструмента из-за резкого падения качества обработанных отверстий: появления вырывов, разлохмачивания материала вокруг отверстия, а также возникновения ощутимых колебаний заготовки. Стойкость сверл определялась количеством обработанных отверстий. Результаты промышленных испытаний приведены в табл. 5.

На основании проведенных промышленных испытаний сверла с покрытием Si-O‑C‑N имели практически в 2 раза более высокую стойкость, чем серийно используемые на производстве сверла фирмы IZAR Cutting Tools S. A. L. (Испания) с покрытием нитрида титана. На рис. 6 показан процесс нанесения покрытия системы Si-O‑C‑N методом финишного плазменного упрочнения на сверла, а в таб. 6 результаты его промышленного внедрения.

Рис. 6. Нанесение износостойкого покрытия системы Si-O‑C‑N методом финишного плазменного упрочнения.

На основании сравнительного анализа физико-механических и трибологических свойств различных покрытий для упрочнения сверл, модельных и промышленных испытаний технология финишного плазменного упрочнения путем нанесения композитных нанопокрытий может рассматриваться как перспективная для широкомасштабного внедрения на предприятиях крупного, среднего и малого бизнеса, как при массовом выпуске инструмента, так и при использовании покупного и изготавливаемого собственными силами специализированного инструмента. Павел Абрамович Тополянский Литература

Другие публикации: | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||