| |||||

|

| |||||

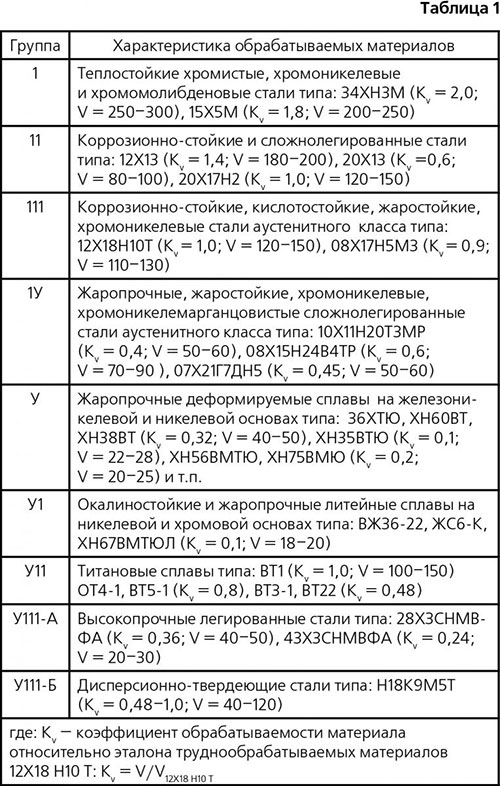

Иностранные твердые сплавыДля механообработки углеродистых и низколегированных сталей без труда можно найти хороший иностранный твердосплавный инструмент. Отечественные предприятия автомобильной промышленности, такие как ГАЗ, ВАЗ и другие провели испытания продукции практически всех европейских и азиатских фирм, лучшие из которых осуществляют поставку в жесткой конкурентной борьбе. Что же касается предприятий, выпускающих продукцию из труднообрабатываемых материалов, то для них внедрение сменных режущих пластин из твердого сплава остается проблемой. В своей статье [6] Н. Н. Евстафьев делится результатами сотрудничества «Пермского моторного завода» с фирмами «Сандвик-МКТС» и Sandvik Coromant по совершенствованию обработки жаропрочных сталей. В результате совместных работ были внедрены новые инструментальные системы (державки) этих фирм, а их твердые сплавы, особенно на чистовых операциях, не удовлетворили требованиям механообработки, поэтому обработка жаропрочных сталей осуществляется керамикой. Подобные отклики с других заводов можно найти в Интернете. Как пример, диалог на испытания твердосплавного инструмента для механообработки жаропрочных сталей [2]: Конечно, в этой информации упомянуты не все фирмы и сплавы, представленные на российском рынке. Да и оценка двоих не является объективной. Подобный диалог в Интернете не единственный на данную живую тему, что подчеркивает необходимость иметь производственникам МЕТОДИКУ расчета и выбора режущих вставок [4]. Чем не тема кандидатских диссертаций вместо хохломской росписи интегралов на бумаге. Анализируя материалы форума [2], становится понятно, что специалисты заводов (не все, конечно) при испытаниях режущих вставок больше полагаются на свои чутье и накопленный опыт. Думаю, в их деле будут не лишними и справочники, например, справочник «Режимы резания труднообрабатываемых материалов» [3]. В нем приведена классификация отечественных труднообрабатываемых материалов в зависимости от их обрабатываемости: чем выше группа, тем хуже обрабатываемость (табл. 1).

В таблице приведены ориентировочные оптимальные скорости резания (V) для типовых представителей обрабатываемых материалов каждой группы при условии: подача S = 0,1 мм/об и глубина резания t = 1,0 мм (при увеличении режимов S и t уменьшается значение V). Эта формула дает упрощенное представление об обрабатываемости материала. В действительности это определение включает в себя факторы: Известно, что обрабатываемость снижается с повышением содержания легирующих элементов и твердости. Например, при содержании легирующих элементов в общем составе стали более 12% и росте твердости до 450 НВ требуется повышенная теплостойкость режущей кромки для противостояния ее пластической деформации. Кроме того, надо отметить, что справочник рассчитан на обработку отечественными твердыми сплавами (с учетом мелкозернистых: -М, — ОМ, — ХОМ). Поэтому рекомендуется полученные по формулам оптимальные скорости откорректировать по результатам испытаний в сторону увеличения на 15–25% в зависимости от класса и состояния оборудования, иномарки твердого сплава и т. п. Недавно вышло изменение международной классификации материалов по обрабатываемости ISO 513, в которой кроме групп: Выделены в отдельные группы: Если опыт обработки материалов групп Р, М, К имеют практически все иностранные фирмы твердосплавного инструмента, то новые группы N, S, H под силу лишь тем, кто обладает технологией субмикронных твердых сплавов. Особо необходимо выделить в новой классификации группу труднообрабатываемых материалов S с очень низкой производительностью мехобработки, повышение которой возможно только при условии сохранения стойкости режущей кромки при Т = 1100–1300°С. У твердого сплава это достигается легированием связки или заменой его керамикой. Технологией легирования связки твердых сплавов обладают единицы иностранных фирм. Новая система ISO 513 даже сегодня не является совершенной. Об этом заявляют шведские фирмы SECO и Sandvik Coromant, включая дополнения к обозначению своих твердых сплавов. Собственный опыт говорит о необходимости выделения титановых и др. сплавов в отдельные группы, т. к. они имеют свои особенности стружкообразования и стружколомания. Если сравнить отечественную классификацию труднообрабатываемых материалов [3] с международной, то можно обнаружить отсутствие в последней целых групп обрабатываемых материалов. Рассматривая тему иностранных твердых сплавов, поневоле вспоминается советское время, когда самой известной и доступной иностранной фирмой была шведская Sandvik Coromant. На своих ежегодных конференциях эта фирма распространяла обновленные каталоги на русском языке и образцы продукции для сравнительных испытаний. Изредка такие конференции проводили Hertel, Tizit, Seco. Как дела обстоят сейчас, рассмотрим на примере. В 1990 г. на конференции авиастроителей в г. Иркутске впервые услышал о существовании американской компании Kennametal. Она привлекла внимание тем, что совместно с лабораторией ВВС США работает над созданием особо прочных и износостойких твердых сплавов, способных работать при температуре в зоне резания выше 1200°С (наши твердые сплавы допускают где-то 650°С — далее интенсивный износ). В основе этой работы были материаловедческие изыскания замены известных связующих (кобальт) материалами, температура плавления которых на 425°С выше (хром, молибден, ванадий, колумбий и т. п.) [5]. Сегодня, имея 28 заводов в США и 25 за рубежом со штаб-квартирой и научно-исследовательским центром в Питтсбурге, холдинг Kennametal взял курс на мировое лидерство по производству твердых сплавов: он начал скупать опыт и знания лучших специалистов вместе с известными фирмами. В 1993 г. Kennametal приобрел акции компании Hertel AG, в 2002 г. — Widia Ltd., став признанным лидером в Европе. В 2014 г. Kennametal приобрел акции компании Stellram ATi (США) с ее дочерними предприятиями, всемирную известность которой дало производство титановых и никелевых сплавов, а также выпуск твердосплавного инструмента для механообработки этих сплавов. Известны их твердые сплавы с добавлением рутения, режущие вставки для авиационных спецсталей, режущие вставки без радиуса скругления при вершине для прецизионной обработки, стружколомающие рельефы для выпускаемых сплавов. Кennametal вытесняет чужие твердые сплавы с европейского рынка. Неизвестная ранее в России, сегодня компания имеет здесь около 10 фирм-дилеров. Начинается освоение российского рынка. С одной стороны плюс в том, что производственники получают возможность приобрести современный инструмент для труднообрабатываемых материалов. Однако, есть и другая сторона медали. Отечественные производители твердых сплавов получили серьезного конкурента и угрозу свертывания производства ввиду уменьшения спроса на их товар. А ведь никто не даст гарантий, что иностранцы, добившись развалин в этой отрасли, не объявят и здесь санкции. На Западе очень ценятся новые технические решения. Постоянное совершенствование продукции — один из основных законов рынка. И совершенно непонятно стремление некоторых отечественных фирм приобрести на Западе технологии готовых изделий, не имея у себя научных заделов и специалистов: такая новая продукция устаревает через 2–3 года, не окупив затрат, а для совершенствования ее отсутствует база. Предложения о направлениях развития науки твердосплавного инструмента были сформулированы в статье «Автоматизация и твердосплавный инструмент» [4]. В статье «Твердые сплавы глазами производственника» [1] предложен путь решения проблемы — объединение отечественных твердосплавных заводов в концерн с целью создания единого научного центра и государственного финансирования его разработок. Хочется надеяться, что к решению существующей серьезной проблемы подключатся представители заводов‑производителей, администрации городов, где они расположены, МИНПРОМТОРГа, Правительства РФ. Владимир Геннадьевич Плесков Литература

Другие публикации: | |||||

|

|