| ||||||||||||||||||||||||

|

| ||||||||||||||||||||||||

Комплексы для испытаний сложный механический системС недавнего времени в общую тенденцию пытаются вписаться и консервативные отрасли, в число которых входят предприятия оборонного комплекса. Среди основных задач внедрения на предприятиях ОПК энергоэффективных технологий стоят: использование инновационного оборудования, оптимизация структуры энергоснабжения и создание объектно-ориентированных испытательных комплексов. Ряд специалистов предприятий, в том числе, компании «РУСЭЛПРОМ-Мехатроника» (ранее ВНИИЭлектропривод, МВЗ им. М.Л. Миля), многие годы работают над созданием электромеханических комплексов для машиностроения на основе энергоресурсосберегающих технологий для испытания сложных трансмиссий с редукторами транспортных средств (авиационная, судостроительная, тракторная, автомобильная и автобронетанковая отрасли промышленности, железнодорожный транспорт и др.). В комплексах используются электрические машины и в качестве привода и в качестве нагружающего устройства. При этом машина нагружения работает в режиме генератора и, создавая в испытуемом объекте нагрузочные крутящие моменты, питает электроэнергией привод. Таким образом, в комплексах до 70–75% той энергии (топлива), которая обычно теряется в нагружающих устройствах, используется полезно, обеспечивая их высокую экономичность. Следует отметить, что стендовые испытания по сравнению с натурными имеют целый ряд преимуществ, наиболее существенными из которых являются:

Стенды для испытаний трансмиссий и редукторов вертолета

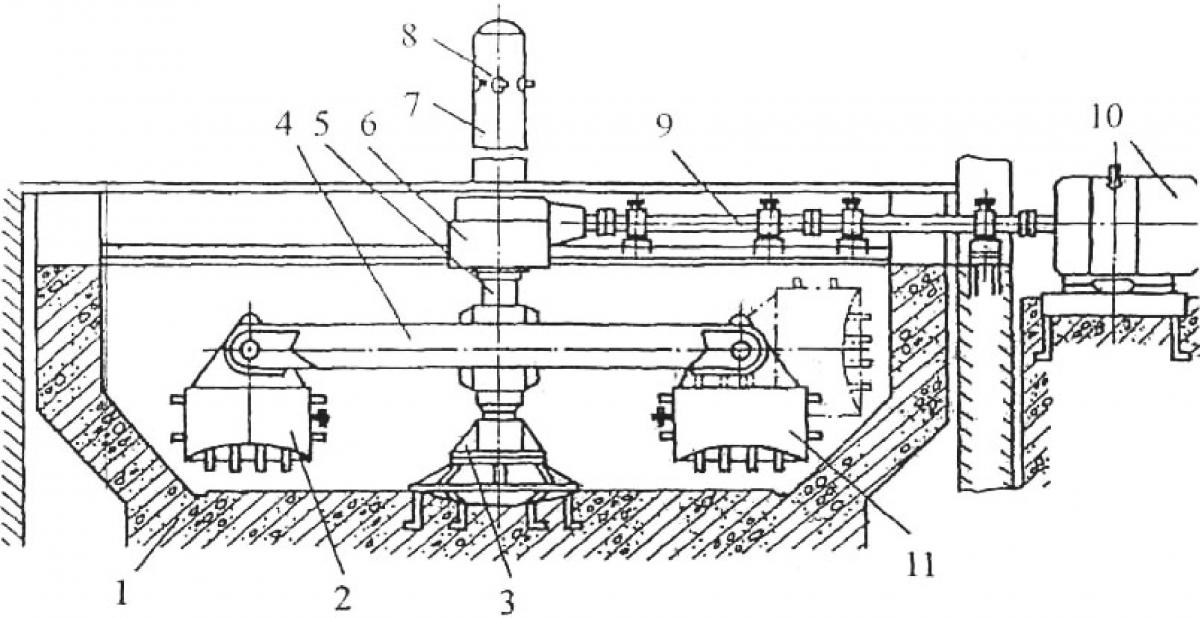

Рис. 1. Схема электромеханического комплекса для испытаний силовой передачи вертолета МИ-38 (мощность нагружения 10 МВт, напряжение 10 кВ).

На рис. 1 представлена схема электромеханического комплекса для испытаний силовой установки тяжелого вертолета семейства МИ. Комплекс обеспечивает:

Одной из решаемых проблем является определение оптимальных по потерям энергии силовых структур комплекса. В основу построения таких структур в компании «Русэлпром-Мехатроника» приняты схемы взаимной нагрузки электрических машин. При этом возникла задача создания специальных стендовых редукторов. Поскольку испытания вертолетных трансмиссий проводятся при постоянной частоте вращения по основной координате – передаваемой мощности, то изменяемой координатой можно считать нагрузочный крутящий момент. Еще одна важная проблема связана с тем, что силовая часть вертолета содержит в своем составе упругие звенья со сравнительно малой жесткостью. Эта особенность значительно усложняет задачу создания комплексов с требуемыми статическими и динамическими характеристиками, так как в сочетании с инерционными массами электрических машин образуется система с ярко выраженными колебательными свойствами. Для нормального функционирования испытательных установок были разработаны способ и устройства демпфирования механических колебаний низкой частоты, обеспечивших адекватность результатов полетным нагрузкам трансмиссии и редукторов.

Рис. 2. Тяжелый вертолет

Рис. 3. Вертолет Ка-226

На валы несущих и хвостовых винтов кроме крутящего момента воздействует при работе изгибающий момент Специалисты НПЦ «РУСЭЛПРОМ-Мехатроника» и МВЗ им. М.Л.Миля совместно с предприятиями авиационной промышленности за прошедшие годы внедрили ряд испытательных комплексов, подтвердивших их высокую эффективность. Одной из последних разработок стал комплекс для испытаний трансмиссий выпускаемых ОАО «Камов» вертолетов серии Ка, выполненных с соосной несущей системой (рис. 3).

Рис. 4. Структурная схема силовой электрической части стенда для испытания трансмиссии

На рис. 4 структурная схема силовой электрической части стенда: Создание энергосберегающего электромеханического комплекса, который придет на смену натурному, запланировано на 2013-2014 год. Что это дает? Потери топлива ТС-1 при 300-часовых натурных испытаниях трансмиссии вертолета Ка-226 составляют 42000 кг или 1680 тыс. рублей, в то время как стоимость электроэнергии при таких же, но стендовых испытаниях не будет превосходить 120 тыс. рублей. При этом в отличие от натурных, создающих шум и вредные выбросы отработанных газов, стенд при испытаниях трансмиссий не нарушает экологию окружающей среды. Технические решения защищены патентами. Стенды для испытаний авиационных двигателей Изменение давления воздуха в аэродинамической трубе создается путем регулирования частоты вращения привода вентилятора. Для обоих испытательных стендов их привод реализован на основе электродвигателей постоянного тока с независимым возбуждением (табл. 1). Для привода стенда У–107 используются два электродвигателя, работающие на общий вал приводного редуктора.

Ценность метрологических результатов исследований в аэродинамической трубе определяется в основном точностью и стабильностью поддержания частоты вращения привода вентилятора. Поэтому для повышения класса точности результатов исследований была выполнена специалистами НПЦ модернизация стендов с заменой электроприводов постоянного тока и аналоговых систем управления на цифровые. Модернизация электроприводов стендов У-107 и УИН-300 обеспечила высокую точность стабилизации и широкий диапазон регулирования частоты вращения вентиляторов аэродинамических труб. Это позволило не только повысить метрологические результаты исследований на стендах, но и резко повысить эксплуатационную надежность системы за счет внедрения средств диагностирования ее технического состояния. Основные преимущества разработанных комплексов по сравнению с известными:

На предприятиях ОАО МВЗ им. М.Л.Миля (Москва), Стенды для испытаний макетов самолетов в аэродинамической трубе В 2005 году специалистами НПЦ была проведена модернизация электроприводов шести турбокомпрессоров мощностью 12 МВт, 10 кВ каждый с заменой преобразователей частоты на современные.

Рис. 5. Общий вид центробежной машины.

Исследуемый материал ЦБУ (рис. 5), помещается в две ее каретки 2 и 11, шарнирно подвешенные к коромыслу 4, которое закреплено на вертикальном валу 5 с нижней опорой 3 и приводится во вращение электродвигателем 10 через горизонтальный вал 9 и конический редуктор 6 с передаточным числом 3,37. Центробежная камера выполнена в виде закрытого железобетонного котлована цилиндрической формы и является несущим корпусом для всей конструкции. Вертикальный вал центрифуги в верхней части пустотелый. По пустотелой верхней части вала проходят трубопровод гидравлической системы и кабель с токосъемным устройством и скользящими контактами.

Рис. 6. Однолинейная схема силовой части электропривода ЦБУ.

Электропривод ЦБУ (рис. 6) должен обеспечивать за 12 мин. плавный разгон центрифуги при максимальной ее загрузке до максимальной частоты вращения 320 об/мин. Электропривод ЦБУ обеспечивает все необходимые по технологии исследования материала с построением нагрузочных графиков в координатах "время-частота вращения". В качестве привода ЦБУ выбран асинхронный частотно-регулируемый электропривод в составе асинхронного электродвигателя типа 5АМ315М4УЗ, 250 кВт, 380 В, 442 А, 990 об/мин и преобразователя частоты серии SINAMICS G150. Однолинейная схема силовой части электропривода ЦБУ представлена на рис. 6. Микропроцессорная система управления электроприводом бездатчикового по частоте вращения электродвигателя в составе преобразователя частоты реализована по структуре векторного управления. Панель управления имеет: клавиши для ввода задания управляющих воздействий и переменных параметров электропривода; дисплей для вывода текстовой информации и отображения текущих переменных; сигнальные лампы для отображения режимов работы и состояния электропривода (включено, предупреждение, авария). Терминал пользователя представляет собой набор клеммников, на которые подаются цифровые и аналоговые сигналы управления преобразователем частоты от внешних устройств – кнопок, реле, потенциометров, термодатчиков, а также выводятся сообщения о текущих значениях переменных электропри-вода. Наличие большого количества фиксированных заданий скоростей и удобной графической панели оператора позволяет осуществлять быстрое переключение между различными экспериментами на установке, а также наглядно отслеживать текущие значения координат электропривода в процессе эксперимента. Результаты эксплуатации ЦБУ подтвердили ее надежность, энергетическую и технологическую эффективность. На ее основе специалистами МИИТ проводятся испытания ряда грунтов, позволяющих предлагать более эффективные методы адаптации исследуемого материала к железнодорожным нагрузкам. За последние годы специалисты «Русэлпром-Мехатроника» разработали целый ряд стендов для испытания синхронных и асинхронных высоковольтных и низковольтных электродвигателей, работающих с преобразователями частоты.

Г.М. Иванов, д-р техн, наук, проф., директор В.И. Новиков, канд.техн.наук, зам. гл. инженера О.И. Осипов, д-р техн. наук, проф., ведущий науч. сотр. Другие публикации:

| ||||||||||||||||||||||||

|

|