| |||||||||

|

| |||||||||

Нанотехнологии при производстве узлов трения газотурбинных авиадвигателей

Разрабатываемые способы включают технологии образования на поверхностях трения фторсодержащих нано (микро) размерных антифрикционных противоизносных структур; диффузионного молекулярного армирования поверхностей трения деталей и мультислойной смазки [1…5] и др. Оценка эффективности применения разработанных нанотехнологий проводилась в процессе лабораторных, совмещенных предъявительских и приемо-сдаточных испытаний, а также на базе склерометрической оценки прочности поверхностей [6]. Объектами первичного применения и апробации разработанных технологий являлись: роликовые и шариковые подшипники качения компрессора, свободной турбины и редуктора, а также зубчатые колеса планетарного редуктора турбостартера ТС‑12 М. В настоящее время отрабатывается технология обкатки газотурбинных двигателей семейства НК после сборки при производстве, а также после капитального ремонта. Технология образования защитных фторсодержащих пленок [3] и др., осуществляется при физико-химическом взаимодействии материала поверхностей с микрочастицами фторированного графита (СFx)n, введенными в смазку. При трении частицы фторированного графита разрушаются, обнажаются связи, несущие свободные атомы фтора, которые химически реагируют со стальными поверхностями и образуют эластичный слой фторидов железа FeF3, существенно отличающийся по свойствам от свойств исходной поверхности. Поверхности трения при этом становятся более гладкими и прочными, выдерживают большее число циклов нагружения до наступления выкрашивания, адсорбируют смазку и отталкивают влагу — источник водорода, разрушающего поверхность. Технология образования фторсодержащих защитных пленок предварительно прошла лабораторные и эксплуатационные испытания на авиационных газотурбинных двигателях, двигателях внутреннего сгорания, газомоторных компрессорах, в приводах и шпинделях металлорежущих станков и др. В присадку для обкаточной жидкости вводятся 2–5% порошка карбонофторида (СFx)n. Обкатка узлов трения проводится при номинальной частоте вращения и нагрузке. Эффективность обкатки проверяется по основным параметрам работоспособности пар трения: моменту трения, микротвердости, шероховатости, температуры разогрева поверхностей, энергии активации (методом склерометрии), параметрами износа и др. Время обкатки индивидуально для каждого узла трения или изделия в целом. Например, для деталей узлов трения редуктора турбостартера ТС‑12 М рекомендована раздельная технология обкатки во фторсодержащих приработочных жидкостях подшипников и зубчатых колес, указанных в табл. 1.

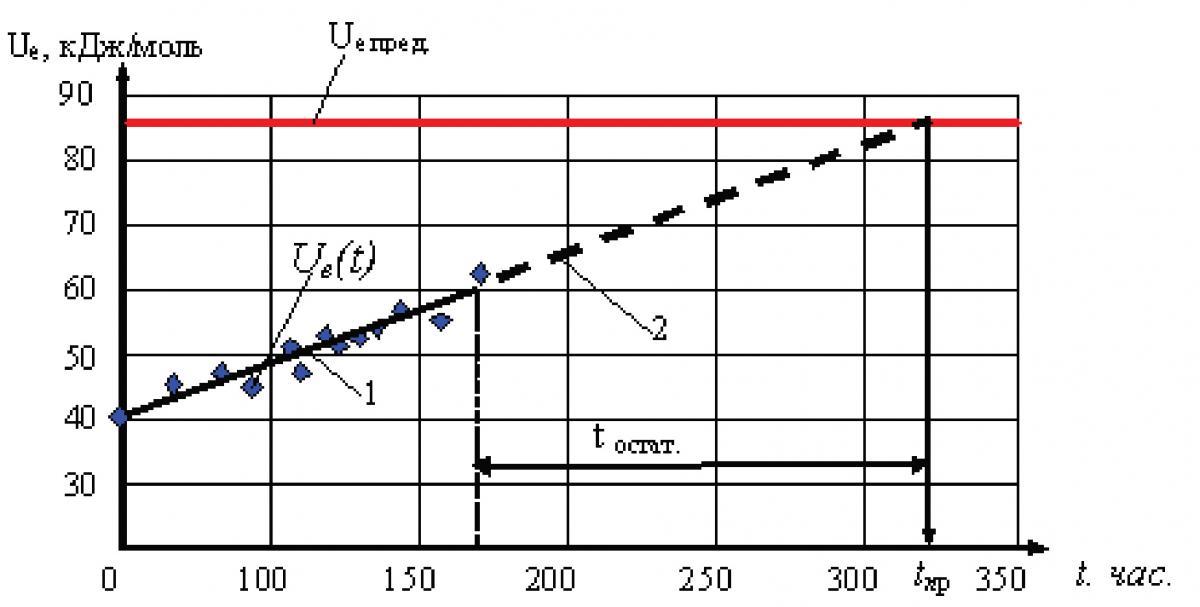

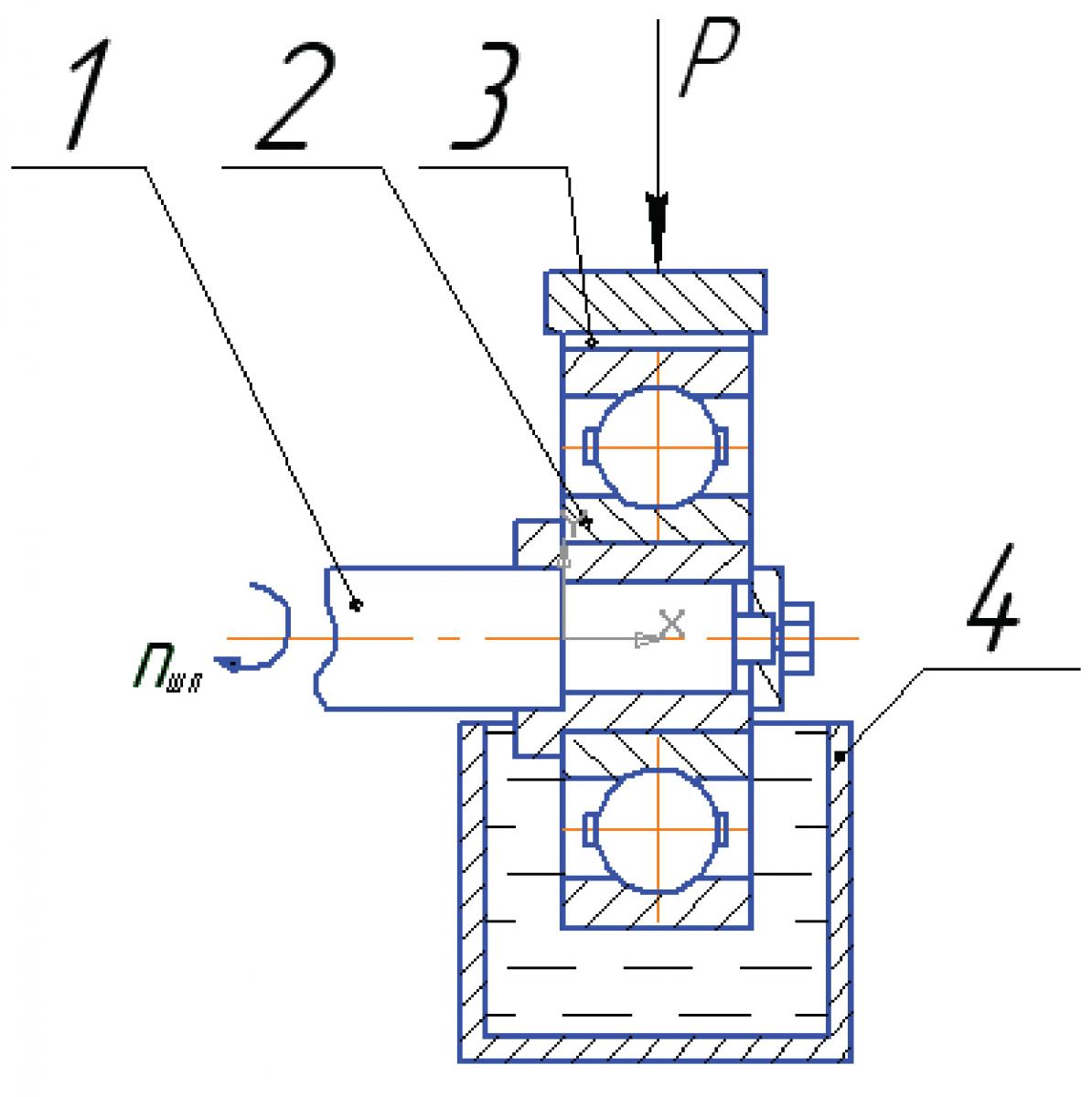

Обкатку подшипников проводили на машине трения МИ‑1 М по схеме, приведенной на рис. 1.

Рис. 1. Схема обкатки подшипников качения на машине трения МИ‑1 М: 1 — шпиндель вращения; 2 — подшипник; 3 — схема нагружения; 4 — ванна.

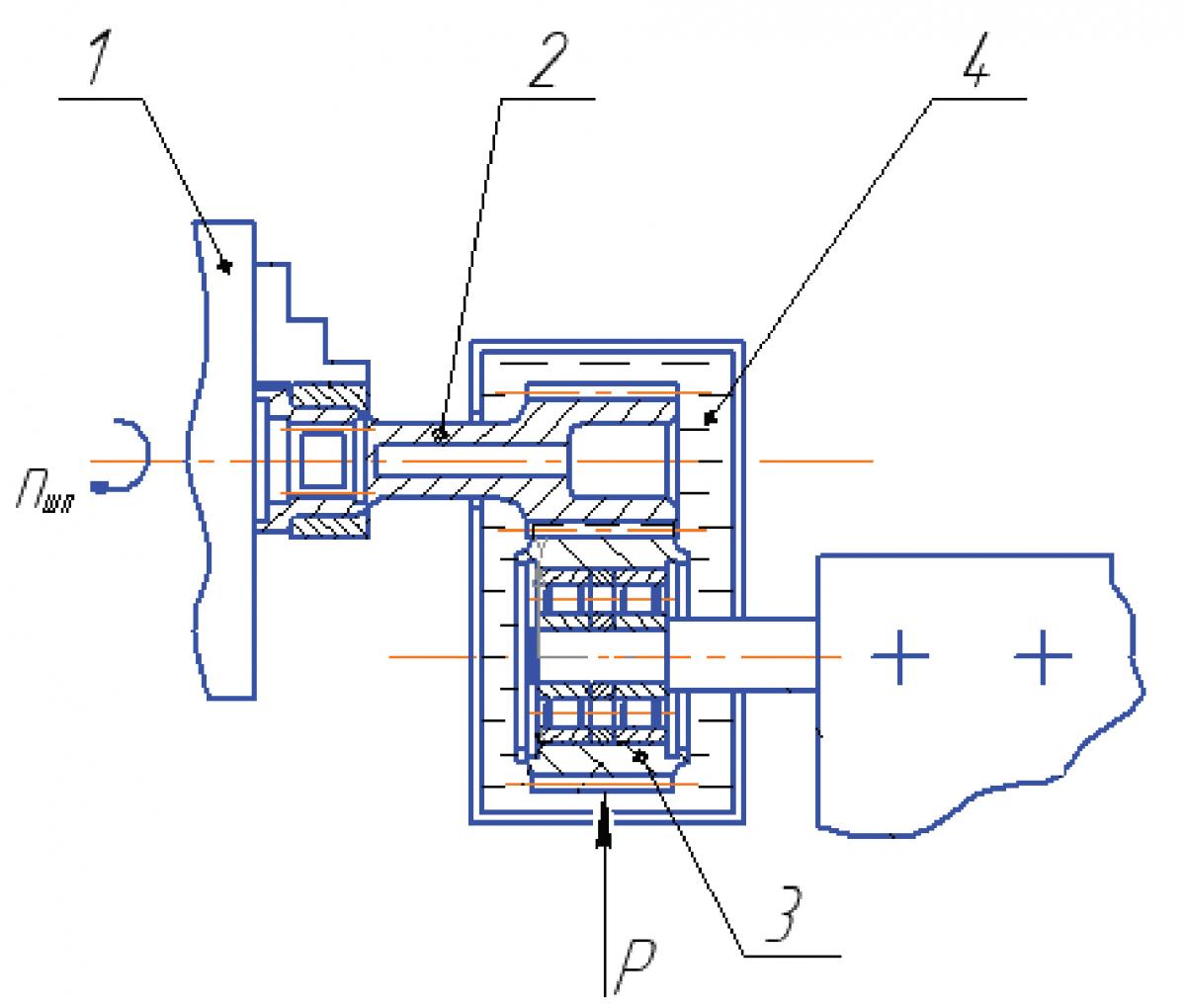

Режим обкатки: частота вращения шпинделя nшп≈300…350 мин‑1; радиальная нагрузка Р≈0,1…25 Н. Обкатку зубчатых колес турбостартера также производили вне изделия по схемам, приведенным на рис. 2.

а) Рис. 2. Схемы обкатки зубчатых колес. Режимы обкатки: частота вращения шпинделя — nшп≈100÷1000 мин‑1; радиальная нагрузка Р ≈ 0,1…250 Н. Нагрузка в зубчатом соединении создается поперечным перемещением сателлита. Контроль уровня нагрузки осуществляется динамометром. Прошедшие обкатку и контроль параметров подшипники и зубчатые колеса передавались на сборку и испытания в составе турбостартера. Обобщение результатов испытаний технологии образования защитных пленок на деталях турбостартера ТС‑12М показало, что интенсивность износа при реализации технологии образования фторсодержащих защитных пленок на поверхностях трения уменьшается не менее, чем на 25÷30%; число циклов нагружения до наступления выкрашивания в подшипниках возрастает в 1,2–1,5 раза; нагрузочная способность смазочного слоя повышается на 35÷40%; нагрузка заедания увеличивается до 2 раз; демпфирование вибрации усиливается в 1,5–2 раза. При испытаниях контролировалась газодинамическая устойчивость горения, параметры функционирования узлов трения и маслосистемы, вибрографировалась подмоторная рама и др. Концентрация вводимого карбонофторида в масло МС — 8 П составляла 0,1%. Пуск производился после трех холостых прокруток с осмотром магнитных пробок и фильтров. Вторая разработанная технология, реализуемая на наноструктурном уровне, содержит способ диффузионного молекулярного армирования дефектов на поверхностях трения [4] и др. При реализации способа путем вибрационного и термического воздействия создается деструкция длинных молекул смазки. Образуемые при этом радикалы органического типа представляют собой цепочки химически связанных атомов молекул, содержащие незавершенную (оборванную) связь, как активные центры с высоким уровнем свободной энергии, что обуславливает их высокую химическую активность. При погружении деталей в вибрирующую жидкость происходит взаимодействие радикалов с дефектами поверхности, также обладающих повышенным уровнем свободной энергии и самопроизвольная миграция радикалов вглубь поверхностного слоя по дефектам структуры и его пассивация, за счет взаимной компенсации избыточной энергии дислокаций и радикалов. Диффундирующие вглубь поверхности радикалы «армируют» материал поверхностного слоя, повышают его прочность, препятствуют скольжению дислокаций и образованию макродефектов. Использование мультиполярного взаимодействия наноструктур — поверхностных дефектов и свободных радикалов, может быть отнесено к явлению самосборки, а упрочненный слой можно рассматривать как большой наноструктурный массив (М. Ратнер), придающий поверхности особые эксплуатационные свойства. При реализации способа используют установку, показанную на рис. 3. Обрабатываемые детали погружают в рабочую жидкость, нагревают и выдерживают в условиях повышенной температуры при наложенной вибрации в течение 3–5 минут.

Рис. 3. Установка для диффузионного молекулярного армирования: 1 — вибратор электродинамический; 2 — емкость; 3 — рабочая жидкость; 4 — обрабатываемая деталь; 5 — блок питания вибратора; 6 — термошкаф.

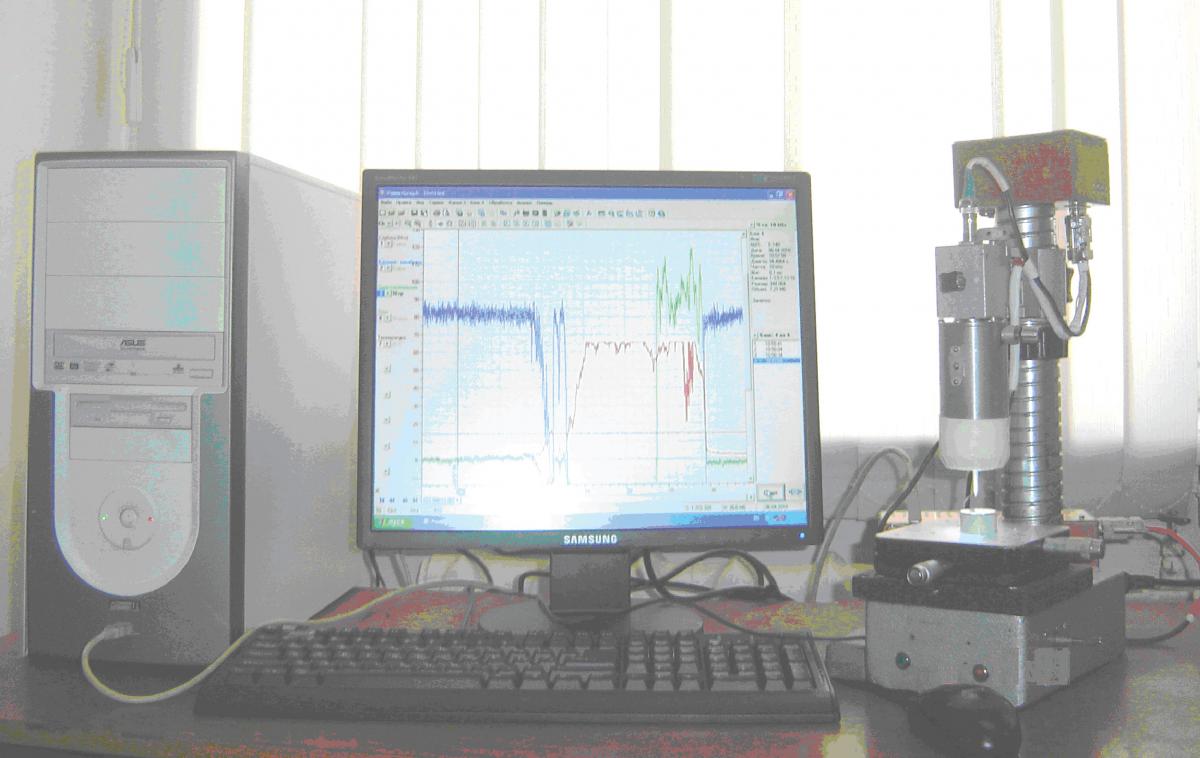

Режим обработки: резонансная частота вибрации Результаты оценки эффективности диффузионного молекулярного армирования при испытании подшипников на стенде ВНИИПП также показали повышение износостойкости на разных деталях до 30%, снижение и стабилизацию сил трения в пределах от 14 до 28%. Способ мультислойной смазки [5] является ответом на неразрешенную проблему — недостаточную адгезионную способность смазочных материалов. Известно, что при интенсивном нагружении и недостаточной адгезии происходит выдавливание смазки из контакта, разрушение смазочного слоя и взаимодействие металлических поверхностей: схватывание, контактная усталость, изнашивание и т. п. В предложенном способе мультислойной смазки повышение адгезии смазочного слоя и смазывающей способности достигается за счет увеличения сил сцепления (липкости) между твердыми металлическими поверхностями и материалом смазочного слоя, путем введения промежуточного подслоя высоковязкой (липкой) жидкости между металлической поверхностью и смазкой. При реализации технологии мультисмазки оценивали при испытаниях подшипников и зубчатых колес редуктора турбостартера ТС — 12 М, для чего на тщательно очищенные и просушенные поверхности трения наносили тонкий слой (3–5 мкм) кремнийорганической жидкости (полиметилсилоксана марки ПМС‑60000). При испытаниях оценивали: температуру саморазогрева; момент трения; уровень шума; логарифмический декремент колебаний. За время испытаний в течение 60 мин. температура саморазогрева деталей оставалась постоянной, в пределах +25°C; момент трения снизился на 17,6%; уровень шума снизился на 2,5÷3 дБ; поглощающая способность (логарифмический декремент колебаний) увеличилась в 1,5÷2 раза. Для более полного контроля прочности поверхностей деталей ГТД разработан и передан в производство программно-аппаратурный склерометрический комплекс, показанный на рис. 4.

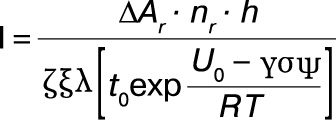

Рис. 4. Склерометрический программно-аппаратурный комплекс. Прочность поверхности, способ характеризует физическими параметрами — энергией активации пластической деформации — U0, кДж/моль; структурно-чувствительным коэффициентом — γ и микротвердостью — Нμ, которые оцениваются по интерпретации данных склерометрирования (измерения работы образования царапин алмазным индентором Виккерса). Способ и программно-аппаратурный комплекс для оценки механических и активационных характеристик пластичности, а также прогнозирования остаточного ресурса материалов, деталей машин и конструкций по изнашиванию защищены патентами РФ №№ 2166745, 2119165, 2277232 и 2282174. Полученные при склерометрировании характеристики (U0 и γ) основаны на кинетическом подходе к оценки прочности — долговечности единичной связи под нагрузкой τ — предложенном академиком РАН Журковым С. Н.:

Рис. 5. Пример прогнозирования остаточного ресурса:

При прогнозировании в стандартных испытаниях получают и откладывают на графике долговечности предельную повреждаемость — Ue пред, а также результаты оценки Ue (t) при наработке. В настоящее время приведенные в статье нанотехнологии проходят дополнительную апробацию на изделиях ОАО «Кузнецов» при производстве, а также ремонте деталей узлов трения ГТД, что позволяет рекомендовать их для широкого применения в авиационной технике. Библиографический список

Д. Г. Громаковский, Е. П. Кочеров, ОАО «Кузнецов» Другие публикации:

| |||||||||

|

|

б)

б)

, (1)

, (1) , мм3/час (2)

, мм3/час (2)