| |||||

|

| |||||

Новое в обработке цилиндров нефтяных насосовШтанговый глубинный насос (ШГН) определяет основные характеристики насосной установки в целом – производительность и межремонтный период, который в основном зависит от длительности работы насоса. Цилиндр насоса является одним из главных его элементов. Следует отметить, что повышение производительности изготовления, качественных и эксплуатационных характеристик изделий, имеющих в своем составе цилиндры различного назначения, являются актуальной задачей машиностроительных заводов самого различного профиля. Это относится к цилиндрам скважинных штанговых насосов для нефтедобычи, к корпусам гидро и пневмоцилиндров изделий самого различного назначения, к цилиндрам систем гидроподъемников и манипуляторов, к цилиндрам изделий специального назначения и др.

Рис. 1 Схема штанговой скважинной насосной установки: Важнейшим значением для изделий, в составе которых имеются цилиндры, является не только его качественные характеристики, но и себестоимость изготовления. Это особенно важно в условиях крупносерийного и массового производства. И здесь, как особый фактор при изготовлении цилиндров (а длина их часто превосходит величину в 6000 мм) выходит не только технология, но и используемые заготовки, как правило, из дорогостоящих сталей. Для изготовления цилиндров в основном используются трубы, по качественным характеристикам определяемые как не прецизионные (горячекатаные, холодно и тепло деформируемые) и высокоточные прецизионные. Естественным стремлением в производстве, особенно в массовом, является применение при изготовлении цилиндров не прецизионных труб. Это резко снижает затраты на используемый металл, но требует сложной технологии получения точного прямолинейного отверстия. Так на операции только механической обработки отверстия цилиндра диаметром 43 мм и длиной 4500 мм основное время может составлять 90 минут и более и требовать применения нескольких различных операций. Исходя из этого, в последнее время наметилась тенденция применения высокоточных, прецизионных труб – заготовок (в частности зарубежного производства), которые более чем на порядок дороже не прецизионных труб. Однако, несмотря на упрощение технологии, отмечено, что, при разрезе на мерные (после обработки) части, у этих заготовок происходит значительная деформация концов, часто приводящая к необходимости введения операции правки. Кроме того, в этом случае зачастую приходится прибегать к технологии хромирования отверстий в цилиндрах. Этот процесс имеет ряд недостатков: сложность (особенно при хромировании поверхностей отверстий малого диаметра), замкнутость цикла и экологическая небезопасность, достаточно жесткие требования подготовленной для хромирования поверхности. После нанесения покрытия в нем возможна пористость, что при эксплуатации цилиндра позволяет агрессивной среде прорваться к основному металлу и вызвать быструю коррозию, а, следовательно, и ускоренный износ цилиндра. Большие сложности в производстве связаны с утилизацией отработанных реактивов хромирования. Отработанный реактив для хромирования содержит около 40 45 г хромовой кислоты на литр раствора. Его утилизация проводится в несколько этапов, в первом из которых требуется применение серной кислоты и т.д. Отсюда определенные проблемы при использовании прецизионных заготовок, особенно хромированных, их высокая стоимость и, достаточно часто, необходимость доработки. Разработана прогрессивная технология механической обработки цилиндров из стали 38Х2МЮА (ГОСТ 454371) с внутренним диаметром 32, 44, 57, 70, 95 мм длиной от 2800 до 6300 мм из не прецизионных заготовок для скважинных штанговых насосов. Эти цилиндры имеют повышенные требования по точности отверстия ( 0,01; +0,03 мм), по шероховатости (Ra = 0,32 мкм, после азотирования) и по требованиям отклонения от прямолинейности (не более 0,04 мм на 1000 мм) оси обработанного отверстия. Последнее требование является главнейшим, поскольку это необходимо для надежного функционирования жесткого плунжера насоса в цилиндре.

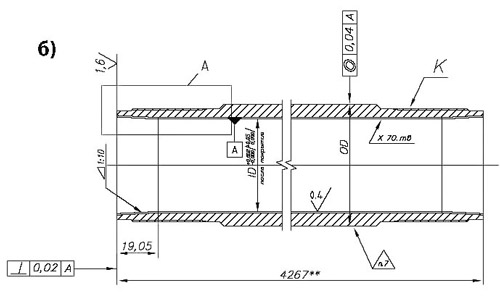

Рис. 2 Противопесочный штанговый глубинный насос: а – общий вид насоса; б – цилиндр насоса; 1 – всасывающая клапанная камера; 2 – уплотнительные элементы плунжера; 3 – плунжер; 4 - цилиндр насоса; 5 – штанга После механической обработки внутренняя поверхность отверстия азотируется на глубину 0,4…0,5 мм с получением твердости поверхностного слоя HRA ≥ 80 (не менее HV 1000 – 1200). Этот процесс значительно проще хромирования, экологически чист, менее требователен к данным обрабатываемой поверхности, обеспечивает высокую твердость поверхностного слоя, упрочненная поверхность не подвержена отслоению в процессе эксплуатации цилиндра. Кроме того, в процессе азотирования (в отличие от хромирования отверстия) упрочняется (закрывается) азотированным слоем одновременно с упрочнением поверхности отверстия наружная поверхность цилиндра, что является положительным фактором. При разработке и отладке новой технологии изготовления цилиндров были выбраны не прецизионные трубы – заготовки диаметрами 45x7, 60x9, 76x9, 89x10, 121x14 мм (наружный диаметр х толщина стенки) длиной 6100 мм. Процесс отладки производился в условиях длительного производственного эксперимента с решением ряда технологических задач. Заготовки должны быть проконтролированы и отобраны по следующим параметрам:

Маршрутный технологический процесс механической обработки отверстий цилиндров включает следующие операции: 1) Токарная: подрезка торцов в размер длины цилиндра, образование внутренних фасок, проточка шеек под ролики люнетов, проточка шейки под направляющую втулку маслоприемника, проточка шейки под кулачки патрона передней бабки горизонтальнорасточного станка и шейки под направляющую втулку для головки предварительного растачивания отверстия цилиндра. 2) Предварительное растачивание отверстия (формирование прямолинейного канала цилиндра с отклонениями от прямолинейности не более 0,02…0,03 мм на длине цилиндра и диаметральным размером отверстия (dн0,5)+0,05мм, где dн – номинальный диаметр отверстия готового цилиндра); 3) Чистовое растачивание (формирование канала цилиндра диаметром dн ±0,01 мм); 4) Токарные операции: обточка цилиндров с подготовкой их под азотирование; как вариант, полная токарная обработка (см. п. 8); 5) Азотирование (шахтное с вертикальной схемой подвески цилиндров в кассетах или ионное); 6) Алмазное хонингование после азотирования (формирование отверстия цилиндра диаметром dн +0,03…0,01 мм, с шероховатостью поверхности Ra≤3,2 мкм); 7) Контроль обработанного отверстия (контроль качества отверстия цилиндра, измерение параметров отверстия в двух взаимно перпендикулярных плоскостях с шагом 60 мм по всей длине цилиндра и оформление технического паспорта на цилиндр); 8) Токарные операции (внутренние расточки с торцов на длину L мм; нарезание резьбы наружной и внутренней; образование наружного рифления и другие). Реализация требований по прямолинейности оси отверстия, точность отверстия и шероховатость под азотирование обеспечивается двумя процессами растачивания. Эти операции выполняются на горизонтальнорасточных станках токарного типа по определенной схеме, с определенным набором элементов технологической оснастки, при определенных режимах обработки и последовательности исполнения. Подготовка заготовки. Для растачивания отверстия заготовки должны быть подготовлены (рис. 3).

Рис. 3 Эскиз заготовки под растачивание

Рис. 4 Схема наладки горизонтально – сверлильного станка на растачивание цилиндров: 1 – люнет; 2 – заготовка; 3 – стебель; 4 – стеблевой люнет; 5 – каретка подач; 6 – стружкоприемник; 7 – передняя стойка; 8 – маслоприемник; 9 – станина; 10 – передняя (шпиндельная) бабка. Размер под шейки (диаметр dш ) выполняется при минимальном снятии материала и в зависимости от качества наружной поверхности заготовки. Ширина шеек зависит от размеров роликов используемого люнета. Размеры под направляющие элементы выполняются так же в размер dш. Отклонения от соосности всех поверхностей с размером dш не более 0,05 мм. Цилиндрическая шейка (слева) длиной 1000 мм предназначена для кулачков патрона и направляющей втулки под расточную головку. Отклонение от перпендикулярности торца и оси отверстия заготовки не более 0,04 мм. Технологическая оснастка для растачивания отверстий подбирается в соответствии с видом и параметрами станка. В частности, для этих операций могут быть применены серийные горизонтальные сверлильнорасточные станки Рязанского станкостроительного завода (рис. 4). Для скоростного растачивания труб по предлагаемой технологии станки должны быть снабжены соответствующей оснасткой. Стебли для крепления расточных головок должны иметь определенные длины и диаметры. Под отверстия цилиндра 31, 42, 56, 69, 93 мм диаметры стеблей будут, соответственно, 28, 38, 50, 65, 85 мм. Маслоприемник (рис. 5) устанавливается в передней стойке станка и стыкуется с заготовкой. В предложенной схеме предварительного растачивания подача СОЖ при работе станка осуществляется через маслоприемник. От насосной станции СОЖ подается в щтуцер 7.

Рис. 5 Маслоприемник

Рис. 6 Расточная головка для предварительного растачивания на диаметр 43, 5 мм Далее СОЖ через полость корпуса по зазору между стеблем и поверхностью отверстия поступает навстречу расточной головке, которая работает на растяжение. Маслоприемник имеет пластинчатое уплотнение 4 (в улучшенном варианте применены лабиринтные уплотнения), тарельчатые пружины 6 компенсации продольных температурных деформаций заготовки, вращающуюся направляющую втулку 5, стыкуемую с переходником 2. Соединение втулки 5 с маслоприемником исполняется в виде конусного соединения (обычно 1 : 10). Переходник 2 совмещается с направляющим цилиндрическим участком заготовки 1 с применением уплотнения 3. В переходнике 2 имеется точное отверстие диаметром Dч (+0,08; +0,05) мм. Для операции предварительного растачивания оно не имеет значения, так как применяемая расточная головка по конструкции имеет заднее направление и в отверстие выходит резцовый блок меньшего диаметра. Для чистового растачивания отверстие диаметром Dч переходника 2 играет роль приемной направляющей втулки для головки на завершающем этапе операции. Она используется при выполнении прохода головкой чистового растачивания при переднем размещении ее направляющих. Это сокращает время на подналадку станка, поскольку позволяет сразу после предварительного растачивания выполнять чистовое. Маслоприемник может быть использован и при сверлении глубоких отверстий. Для направления сверла в начальный период сверления в маслоприемнике установлена втулка 8. Расточная головка для предварительного растачивания (рис. 6) работает на растяжение с задним размещением направляющих шпонок 5 (твердосплавные пластины из сплава ВК 8 в колодках 8). Колодки 8 размещены равномерно по окружности в пазах корпуса 1. Внутри корпуса установлен клин 4, на скосы которого опираются соответствующие выступы колодок 8. Клин находится под воздействием втулочно прорезной пружины 3, усилия поджатия которой регулируются гайками 2, размещенными в резьбе отверстия корпуса 1. При работе головки в отверстие 9 корпуса вставляется резцовый блок, который фиксируется в пазу ромбическим пальцем 7 (от смещения в радиальном направлении) и двумя винтами 6. Корпус головки имеет на правом конце двухзаходную прямоугольную резьбу для соединения головки со стеблем. При наладке головки шпонки 5 шлифуются в сборе, при этом вместо пружины 3 ставится жесткая втулка.

Рис. 7 Резцовый блок для предварительного растачивания Резцовый блок (см. рис 7) состоит из корпуса 1, в гнездах которого напаяны две твёрдосплавные пластины 2 марки твёрдого сплава Т15К6 или ТТ10К8Б. В блоке выполнено отверстие диаметром 10Н7 для его фиксации на ромбическом пальце расточной головки. Схема резания при работе блока – деление толщины среза, то есть режущие кромки располагаются на одном конусе с вершиной, проходящей через ось блока, а следовательно, и через ось расточной головки и ось шпинделя станка. Инструмент является теоретически уравновешенным по действию радиальных составляющих сил резания при равномерном снятии припуска. Практически такого равновесия не происходит, так как на операции предварительного растачивания почти всегда будет иметь место неравномерное снятие припуска и неравенство радиальных составляющих сил резания, действующих на резцовые пластины. Но расточной блок при этом не меняет своего положения, так как направляющие строго ведут головку по поверхности втулки (в начальном периоде обработки) и по поверхности обработанного канала цилиндразаготовки за счет радиального натяга по направляющим, создаваемого при настройке головки. Разработанная конструкция расточного инструмента обладает уникальной способностью формировать высокоточное прямолинейное глубокое и сверхглубокое отверстие в длинномерных заготовках при L/d ≥470 ( L длина заготовки, d – диаметр обрабатываемого отверстия).

Рис. 8 Направляющая втулка для расточной головки предварительного растачивания Направляющая втулка для расточной головки (рис. 8) – устройство для предварительного растачивания. Эта втулка обеспечивает точное начальное направление головки в момент захода без наличия заправочного отверстия в трубе – заготовке. Это резко сокращает общее время работ по подготовке заготовки (нет необходимости выполнять с ее торца заправочное отверстие, точно соосное с шейками под люнеты). С другой стороны, резко сокращается время на настройку операции предварительного растачивания, повышается точность настройки и стабильность процесса врезания расточного блока – начало растачивания. Значение этого очевидно, если учесть, что предварительное растачивание в предлагаемой технологии ведется по схеме работы стебля на растяжение. А при такой схеме настройка и заправка инструмента исполняется в крайне стесненных условиях через окна патрона – горшка. На корпусе 1 направляющей втулки размещена втулка 3 с конусной расточкой и тремя встроенными кулачками 4, обеспечивающими самоцентрирование втулки на цилиндрической части трубы – заготовки 5. Радиальное смещение кулачков, а следовательно, и жесткое скрепление элемента с заготовкой осуществляется при осевом смещении втулки 3 гайками 2. Но перед соединением направляющей втулки с заготовкой на специальном приспособлении расточная головка (хвостовиком вперед) с вставленным резцовым блоком (база длиной В собранном положении сборка (головка во втулке) навинчивается на выдвинутый за торец обрабатываемого изделия стебель. В дальнейшем с помощью кулачков производится соединение (закрепление) втулки с заготовкой (рис. 8), и головка хорошо центрируется относительно трубы – заготовки. Естественно, радиальное усилие на кулачках должно быть достаточным для исключения контактного проворачивания направляющей втулки при вращении заготовки.

Рис. 9 Специальный патрон – горшок с окнами Специальный патрон – горшок с окнами (рис. 9) обязателен к применению на станке при исполнении данной технологии. Патрон – горшок 2 крепится к торцу шпинделя 1 станка, а спереди патрона – горшка закрепляется трехкулачковый самоцентрирующийся патрон 3. Трехкулачковый патрон должен обеспечить закрепление трубы – заготовки по ее обточенной поверхности, причем с точностью по биению не более 0,03 мм. Для обеспечения более высокой точности позиционирования базовых элементов патрона рекомендуется растачивать кулачки в сборе (после предварительного позиционирования) с помощью резцов консольной оправки, закрепленной в маслоприемнике, или с помощью специального суппорта маслоприемника. Головка для чистового растачивания (рис. 10) состоит из корпуса 1, направляющих 4 с твердосплавными пластинами марки ВК8, опирающихся на клин 5, пружины 6, регулировочных винтов 8 и стопорной шайбы 9. От выпадения направляющие удерживаются планками 2 и винтами 3. При шлифовании направляющих в сборе в передней части устанавливается жесткий упор 10, а пружина заменяется на мерную втулку 7. После шлифования упор вынимается из головки, пружина ставится на место втулки.

Рис. 10 Головка для чистового растачивания на диаметр 44,0 мм В корпусе головки выполнено точное окно под плавающую пластину. На правой стороне корпуса оформлены две точные цилиндрические ленточки и прямоугольная двухзаходная резьба для соединения головки со стеблем. Направляющие расточной головки выполняют те же функции, что и направляющие головки для предварительного растачивания. Поэтому определение величины натяга по направляющим производится по параметрам упругой технологической системы и режимам резания. Пластина для чистового растачивания (рис. 11) состоит из двух полупластин 1 и 2 с напаянными твердосплавными пластинами (марки Т15К6 или ТТ10К8Б) и корпуса 4. Регулирование на размер по мере износа режущей части производится винтами 3, а фиксация винтами 5. После регулирования пластины необходимо производить ее правку (заточку) с получением требуемой геометрии.

Рис. 11 Пластина для чистового растачивания на диаметр 44,0 мм Растачивание труб – предварительное и чистовое – с использованием рассмотренной оснастки ведется с соблюдением строго фиксированных переходов, определяющих установку и крепление заготовки, закрепление, выверку и наладку инструмента, фиксацию режимов обработки, строго установленную последовательность подключения в работу узлов станка, контроль протекания процесса и т. п. Некоторые данные результатов работ по растачиванию труб приведены в табл. 1, 2, 3.

Порядок дальнейших операций по обработке цилиндров (после растачивания отверстия) зависит от реальных условий производства. В ряде случаев после обработки отверстия осуществляется окончательная токарная обработка (рис. 2, б) с получением необходимых расточек, резьб и др. Далее цилиндр подвергается азотированию, от которого образованные резьбы закрываются жидким стеклом.

Рис. 12 Хонинговальная головка (пример конструкции) Операция хонингования азотированного отверстия цилиндра является обязательной, окончательно формирующей его диаметральную точность и требуемую шероховатость. Хонингование ведется алмазными брусками при использовании хонинговальных головок соответствующего типоразмера (рис. 12). Головка выполнена в виде цилиндрической оправки 1. Внутри по ее оси расположен клин 2 с углом наклона 20°, регулировочный винт 3, стопорящийся контргайкой 4, силовая пружина 5, плунжер 6. Плунжер через штифт 7 соединен с регулировочной гайкой 8, с помощью которой осуществляется установка определенного усилия поджатия пружины при контакте клина в торец регулировочного винта. На клин опираются колодки 9 с наклеенными алмазными брусками 10. Бруски, установленные в головке (в сборке), шлифуются на круглошлифовальном станке в минимальный размер обрабатываемого отверстия. Колодки к клину поджимаются с помощью браслетных пружин 11. Головка соединяется со стеблем прямоугольной многозаходной резьбой и центрируется двумя цилиндрическими гладкими шейками, выполненными на правом конце оправки. Силовая пружина 5 тарируется. По полученному графику определяется величина предварительного поджатия пружины. Хонингование снимает все острые вершинки неровностей микропрофиля, оставляя практически не тронутым основной азотированный слой. При этом на поверхности отверстия остаются микровпадины, которые при работе насоса заполняются перекачиваемой жидкостью, что значительно снижает трение в паре цилиндр – плунжер. Естественно, эти меры увеличивают долговечность работы насосной системы, снижая износ ее основных элементов. Кратко анализируя полученные результаты, можно сделать определенные выводы: Разработанная технология успешно решает задачу получения точных отверстий в трубах цилиндрах в широком диапазоне диаметров при длинах более 6000 мм. Технология позволяет использовать в производстве цилиндров не прецизионные заготовки (горячекатаные, холодно и теплодеформированные), что обеспечивает значительный экономический эффект по сравнению с технологиями, в основе которых лежит использование прецизионных заготовок. Технология является универсальной и может эффективно применяться при обработке отверстий в любых заготовках – трубах, в том числе и прецизионных, а также в любых деталях типа тел вращения после получения в них отверстий глубоким сверлением. Операция предварительного растачивания на растяжение не прецизионных заготовок решает проблему экономически выгодного получения более качественного отверстия в заготовке, по сравнению с отверстием прецизионной заготовки. Она обеспечивает величины отклонений от прямолинейности оси обработанного отверстия, не превышающие 0,012 мм/м. Это высокоскоростной процесс, при котором машинное время на обработку трубы длиной более 6000 мм составляет 7…18 мин. После операций чистового растачивания имеет место стабильное получение диаметров отверстия с отклонением от номинального размера ±0,01 мм. Отклонение геометрической формы в этих же пределах. Предлагаемая технология растачивания обеспечивает все параметры обработанного отверстия, необходимые для азотирования его поверхности. Общая технология изготовления цилиндров на базе точно изготовленных отверстий завершается процессами азотирования и алмазного хонингования, что существенно увеличивает качественные характеристики цилиндров и резко снижает стоимость их изготовления. Выполненные работы могут быть основой для создания экономически эффективного массового производства цилиндров штанговых насосов и подобных изделий с высокими качественными характеристиками. Технология также может быть с успехом применена при ремонте труб цилиндров скважинных насосов для нефтедобывающей промышленности. И.Ф. Звонцов

П.П. Серебреницкий Литература:

Другие публикации:

| |||||

|

|