| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Плазменная закалка

Адаптацию плазменных аппаратов сварки и резки для поверхностной закалки проводили в Нижнетагильском филиале Уральского политехнического института, ныне — Уральский федеральный университет (УрФу). Проблема ручной плазменной закалки была решена в 2002 г. в ООО «Композит», созданном в 1990 г. при Нижнетагильском филиале УПИ Здесь выполнили разработку закалочной установки УДГЗ‑200 [1, 2]. В ней предусмотрена горелка (рис. 1), небольшие размеры которой делают ее удобной для ручного манипулирования и позволяют до-бираться до труднодоступных мест, т. е. упрочнять то, что ранее оставалось без закалки.

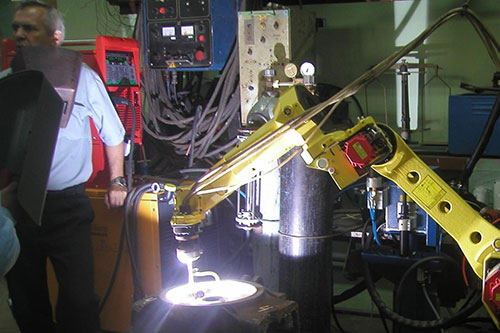

Закалка происходит за счет отвода тепла в тело детали без подачи воды на место нагрева. Поэтому установка УДГЗ‑200 применяется на ремонтных площадках, по месту механо-обработки и эксплуатации деталей, а не только в термических цехах и специализированных участках. В состав установки УДГЗ‑20 входят: электрический источник питания дуги, горелка закалочная, блок водяного охлаждения горелки. Закалка установкой УДГЗ‑200 может быть механизирована, автоматизирована и роботизирована (рис. 3), что позволяет применять ее в современных высокотехнологичных производствах.

Твердый (HRC 45…65) слой закалки (0,5…1,5 мм) многократно увеличивает срок службы крановых рельсов и колес, зубчатых и шлицевых соединений, канатных блоков, вырубных, формовочных, вытяжных штампов и других ответственных деталей.

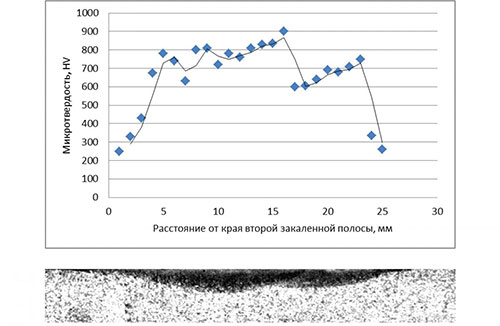

Скорость охлаждения при плазменной закалке Расчет скорости охлаждения при закалке установкой УДГЗ‑200 по теории Н. Н. Рыкалина выполнен в работе [3]. Результаты показали, что скорости охлаждения 11459–286ºС/с частью больше, а частью меньше скорости охлаждения при закалке в воде, составляющей 500ºС/с, но существенно выше скоростей охлаждения при сварке (15ºС/с), при которых происходит закалка [4]. Таким образом, при плазменной закалке крупных деталей установкой УДГЗ‑200 скорости охлаждения достаточны, чтобы проводить ее без дополнительного охаждения водой. Установлено, что при низких температурах в обоих случаях происходит резкое замедление остывания, что свидетельствует о наступлении «автоподогрева», т. е. об увеличении температуры всего образца. У более тонкой пластины (3 мм) замедление остывания начинается при температуре 400ºС, которая выше точки начала мартенситного превращения в стали 45 (Мн 350ºС), что делает маловероятным получение закалки. В пластине толщиной 4 мм температура «автоподогрева» (200ºС) ниже начала мартенситного превращения, что допускает закалку. В связи с этим на ней выполнено измерение микротвердости. Установлено, что упрочнение составляет НV 350…380, т. е. произошла неполная закалка. Исследовано влияние внешнего охлаждения на твердость при плазменной закалке. Для этого увеличили толщину образца до 27 мм и погрузили его в воду на половину высоты. На образце закалили одну за другой, с частичным перекрытием, две полосы. Измерения микротвердости представлены на рис. 4. Из него видно, что от нагрева плазменной дугой микротвердость увеличилась более чем вдвое: с НV~300 до НV 700…800. В месте перекрытия полос (двойной закалки) имеется возрастание микротвердости до НV 800…900, а в зоне термического влияния второй полосы на первую — снижение микротвердости до НV 600…700 вследствие протекания отпускных процессов.

Рис. 4. Поперечное сечение образца (сталь 45) с двумя полосами закалки плазменной дугой (внизу); распределение микротвердос-ти (нагрузка 500 г∙с) на глубине от поверхности 0,1 мм (вверху). Приведенные исследования скоростей охлаждения при плазменной закалке установкой УДГЗ‑200 позволяют сделать следующие выводы.

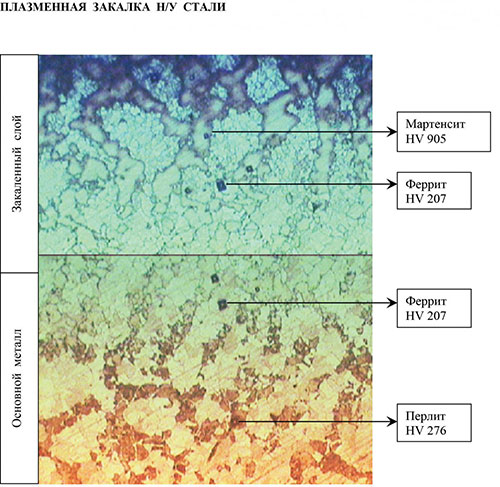

Плазменная закалка сталей Структура углеродистых сталей представляет собой чередование ферритных и перлитных зерен. В зависимости от содержания углерода меняется их соотношение. В низкоуглеродистых сталях преобладает феррит. При печном (медленном) нагреве углерод, сконцентрированный в перлитных зернах, успевает распределиться по всему металлу. Его концентрация по сравнению с концентрацией в зернах перлита (0,8%) уменьшается до марочного значения (0,1–0,2%), что не позволяет низкоуглеродистым сталям закаливаться с печного нагрева. По этой причине закалка низкоуглеродистых сталей в промышленности не применяется. В работе [6] показано, что с увеличением скорости нагрева температурный интервал (a — γ) превращения увеличивается. Исчезновение исходных фаз происходит в иной последовательности: при полном исчезновении феррита на месте карбидных частиц могут сохраняться участки с высокой концентрацией углерода. Эти участки в случае последующего быстрого охлаждения становятся способными воспринимать закалку, т. е. упрочняться.

Рис. 5. Микротвердость структурных составляющих низкоуглеродистой стали (0,2% С) до (внизу) и после (вверху) плазменной закалки. Увеличение 500 раз.

Сталь 70 (рельсовая) Производилась закалка с поперечными колебаниями полос шириной 20–35 мм на головке рельса (L = 1 м, HRC 27) на участке 100 мм от торца. Затем вырезали темплет и приготовили шлиф, на котором измерили твердость и глубину закаленного слоя. Результаты приведены в табл. 1. По ней можно заключить, что при увеличении тока от 95 до 110 А глубина закалки увеличилась в ~ 2 раза, а твердость — на 23%. Последующее увеличение тока со 110 до 140 А сопровождалось незначительным ростом толщины закаленного слоя и его твердости. При этом твердость достигла предельного для данной стали значения.

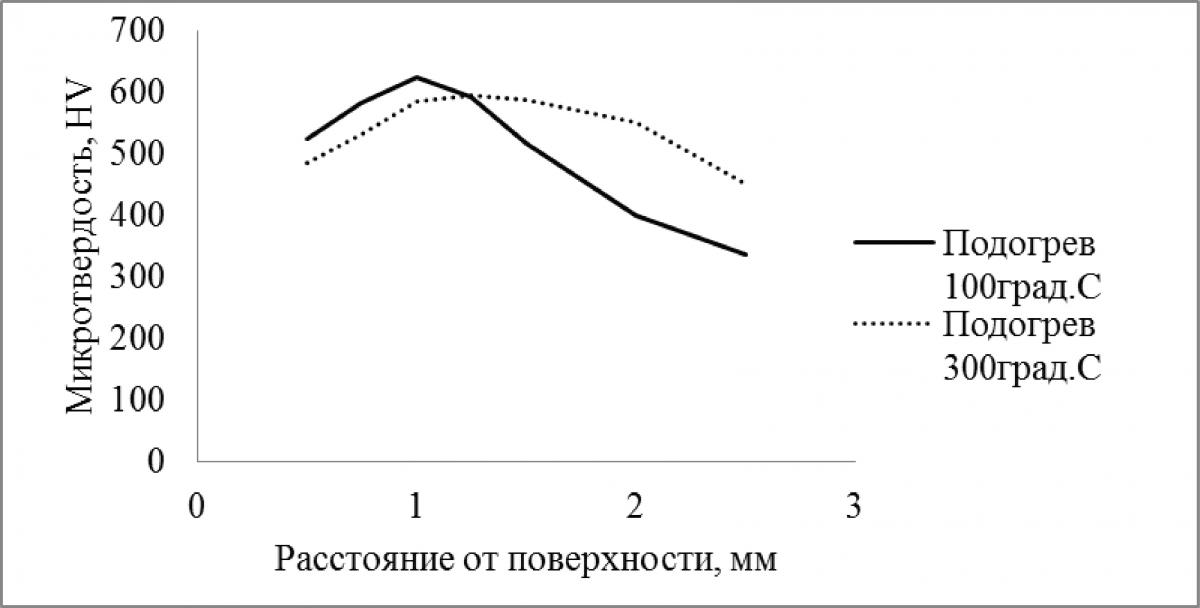

По рис. 6 видно, что рост температуры подогрева увеличивает толщину закаленного слоя. Имеющееся пониженное значение твердости под поверхностью отмечено многими исследователями и объясняется повышенным содержанием остаточного аустенита. При рабочих нагрузках он распадается на мартенсит и к снижению износостойкости не приводит.

Рис. 6. Влияние подогрева на микротвердость плазменной закалки головки рельса.

На машине МИ 1 по схеме трения «диск-колодка», без смазки исследовалась износостойкость рельсовой стали с плазменной закалкой [8]. Результаты приведены в табл. 2. По ним видно, снижение износа колодки в 121 раз; при этом неупрочненный диск не только не снизил износостойкости, но увеличил ее в 2,1 раза. Феноменальное увеличение стойкости в результате плазменной закалки объясняется сменой механизма изнашивания. Поверхности трения без упрочнения имеют возможность «схватываться», т. е. образовывать выступами микронеровностей точечные сварные соединения, которые создают абразивный фактор и ускоряют износ. Исключение явлений схватывания за счет упрочнения закалкой изменило характер изнашивания, который приобрел характер «усталостного диспергирования», что обычно многократно замедляет износ [9].

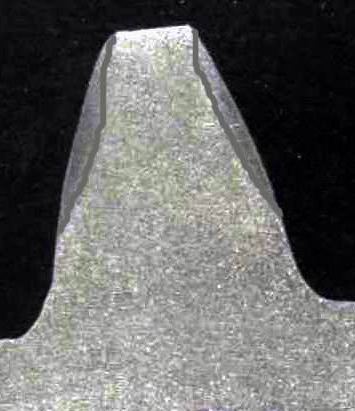

Сталь 38ХС Производилась закалка зубьев шестерни из стали 38ХС, рис. 7. Установлено [11], что структурообразование в закаленном слое, как в случае закалки низкоуглеродистой стали, имеет наследственный характер. В нем сохранились фрагменты изначальной перлитной структуры с низкой микротвердостью HV344. У поверхности их меньше; здесь преобладает аустенитно-мартенситная структура с высокой твердостью HV783. По мере углубления доля аустенито-мартенсита уменьшается с понижением его твердости до HV668…568. Исходная структура стали представляет феррито-перлит с микротвердостью перлита HV 239.

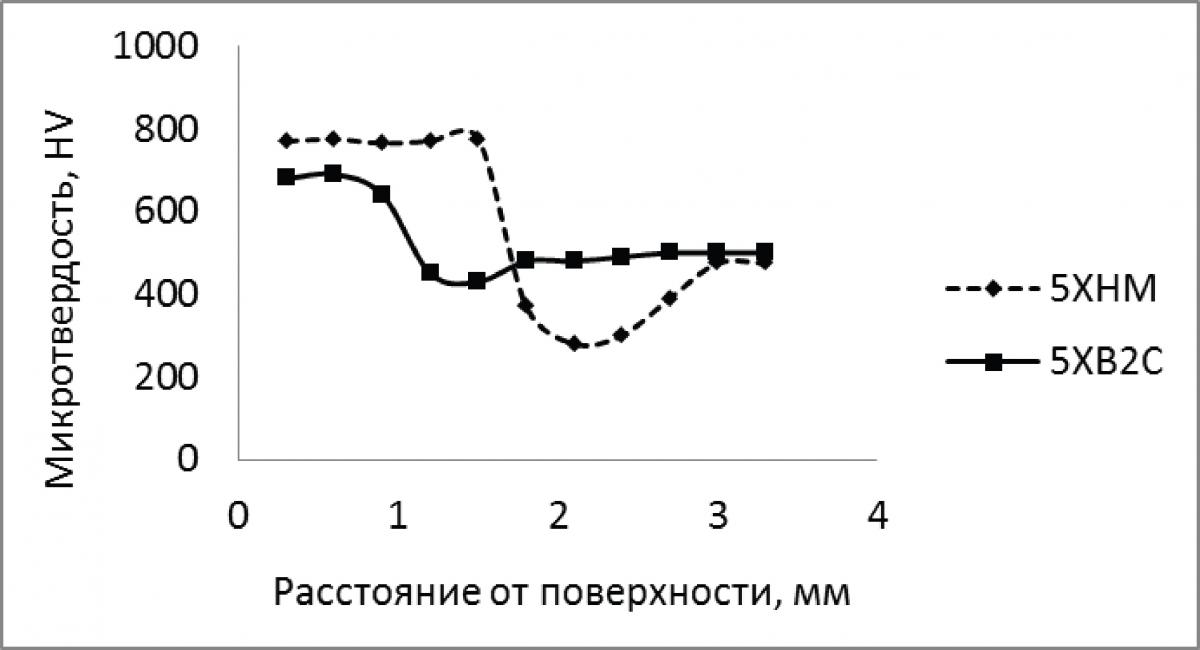

Стали 5ХНМ и 5ХВ2 С Данные стали относятся к категории штамповых и при-меняются в упрочненном состоянии с объемной закалкой и отпуском на твердость ~ HRC 45. Поэтому плазменная закалка производилась на образцах в нормализованном и упрочненном (объемная закалка с отпуском) состояниях. В обоих случаях твердость увеличилась до

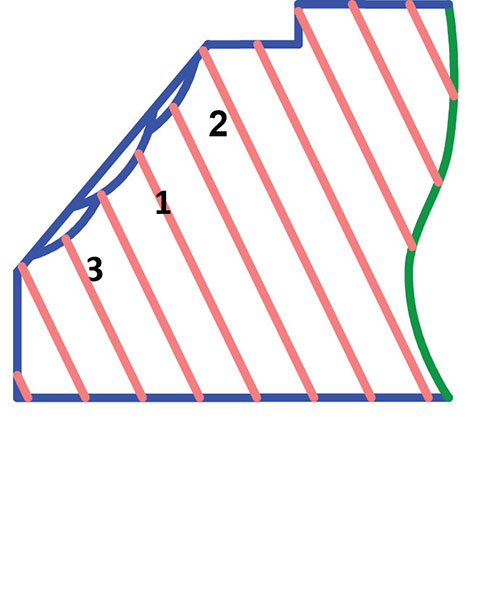

Рис. 8. Распределение микротвердости по глубине плазменной закалки на образцах, прошедших предварительную объемную закалку с отпуском. Сталь 20Х13 На образце из стали 20Х13 (рис. 9) с шагом 7 мм закалили три полосы, приготовили шлиф и изучили микротвердость закаленного слоя (рис. 10). Можно отметить, что глубина упрочненного слоя на двух участках закаленных в последнюю очередь, больше, чем на первом участке, что объясняется автоподогревом образца во время закалки. Поверхностные слои на всех трех участках имеют высокую твердость.

Рис. 9. Порядок закалки образца из стали 20Х13.

Рис. 10. Линейная аппроксимация распределения микротвердости на закаленных участках образца на рис. 9. Проведенные исследования плазменной закалки сталей позволяют сделать следующие выводы. Плазменная закалка высокоуглеродистой рельсовой стали (70) снизила износ более чем в сто раз. При этом не только не произошло ускорения, но наблюдалось замедление износа сопряженного неупрочненного образца. Отсюда следует, что распространенное среди механиков убеждение, что упрочнение одной детали вызывает ускоренное изнашивание сопрягаемой с ней, по меньшей мере, не всегда верно.

Плазменная закалка чугуна Легированные чугуны типа ЧНХМД используются при изготовлении штампового инструмента. Исследовалась возможность упрочнения их плазменной закалкой. На образце размером 35×305×155 мм закалили дорожки на токах 100, 140 и 180 А, после чего вырезали темплеты, на которых приготовили шлифы, измерили ширину и глубину закаленных дорожек, шероховатость и твердость поверхностей Результаты приведены в табл. 3.

Рис.11. Микроструктура закаленного слоя в чугуне по мере удаления от поверхности (увеличение 450 раз): а – дисперсный ледобурит в зоне оплавления, HV 1247; б – мартенсито-аустенит, HV 1010; в – мартенсит с включениями графита, HV 861; г – перлит с частицами графита, HV 343.

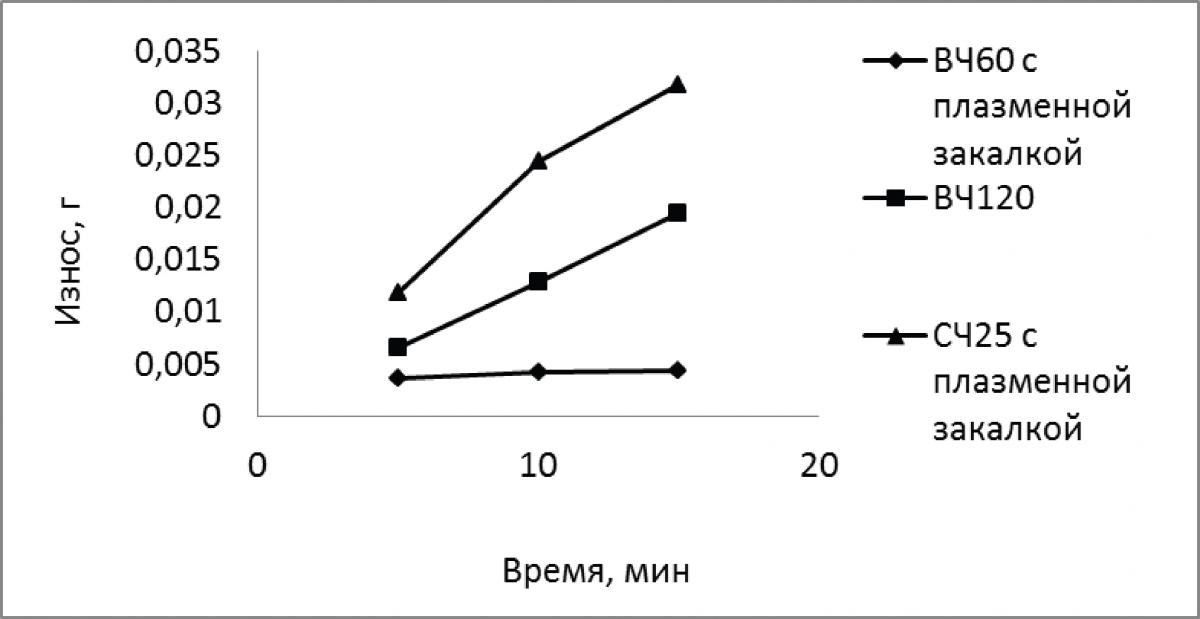

Для испытаний на износостойкость на машине трения по схеме «диск-колодка» были приготовлены колодки из различного чугуна: ВЧ120, ВЧ60, СЧ25, а диски — из стали 30ХГСА (HB 330). Половина колодок была упрочнена плазменной закалкой. Испытания проводились без смазки 4 цикла по 5 мин. Результаты представлены на рис. 12 [10].

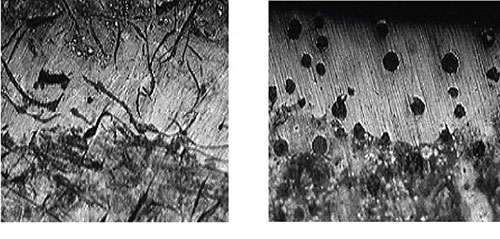

Рис. 12. Износ чугунных колодок при трении о диск из стали 30ХГСА на машине трения МИ-1. Чугун ВЧ60 без плазменной закалки не выдержал даже одного цикла, получив износ 5 г на глубину 3 мм, т. е. больше обычного в 250 раз. Еще больше был износ серого чугуна СЧ25, поэтому эти результаты на графике не приведены. Наименьший износ получил чугун ВЧ60 с плазменной закалкой, который оказался меньше износа чугуна ВЧ120 на 50%. Износ серого чугуна СЧ25 с плазменной закалкой, хотя и больше износа ВЧ120 на 84%, но не катастрофичен как износ СЧ25 без плазменной закалки. Микроструктура закаленного чугуна представляет собой плохо травящийся слой с включениями пластинчатого (в СЧ25) и шаровидного (в ВЧ60) графита (рис. 13, при увеличении в 100 раз).

Рис. 13. Микроструктура слоя плазменной закалки на чугунах: СЧ25 (слева) и ВЧ60 (справа). Увеличение в 100 раз. Полученные результаты позволяют рекомендовать плазменную закалку как эффективное средство упрочнения Многочисленные примеры промышленного применения плазменной закалки будут рассмотрены в номере 1’2014. Коротков Владимир Александрович Литература

Другие публикации: | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Рис. 1. Закалка установкой УДГЗ-200.

Рис. 1. Закалка установкой УДГЗ-200.

Рис. 7. Макрошлиф закаленного зуба.

Рис. 7. Макрошлиф закаленного зуба.