Жидкостное борирование

Эксплуатационная стойкость узлов и агрегатов современного оборудования в основном определяется способностью сравнительно тонких поверхностных слоев их рабочих органов сопротивляться различным видам износа, коррозии, усталостного разрушения и т. д.

Это связано с тем, что поверхностные слои деталей при эксплуатации нагружены более интенсивно, чем сердцевина и соответственно, возникающие напряжения на поверхности имеют максимальные значения, приводящие к потере работоспособности и поверхностного слоя, и всей детали.

Химико-термическая обработка (ХТО) в сочетании с последующей (или предыдущей) термической обработкой во многом решает задачу преимущественного упрочнения поверхностного слоя, при этом упрочняя и сердцевину детали. В этом случае распределение прочности по сечению детали в большой степени соответствует распределению рабочих напряжений, возникающих при ее эксплуатации.

ХТО обеспечивает формирование в поверхностном слое более прочных и стабильных при эксплуатации фаз и структур. Однако ХТО не всегда может обеспечить максимальные и стабильные свойства деталей, так как их долговечность также зависит от применения рациональных конструкций, технологий изготовления и условий эксплуатации.

Максимальную долговечность различных деталей возможно получить только на основе инженерных расчетов, объединяющих в единую систему различные показатели и критерии конструкторского и технического характера. При таком подходе ХТО может рассматриваться как метод инженерии поверхности.

Быстро изнашиваемые детали машин и агрегаты при эксплуатации могут находиться в сложно напряженном состоянии под воздействием статических и динамических нагрузок, вибраций, пульсирующих тепловых потоков, коррозионных сред, механического и абразивного изнашивания. Поэтому основными задачами инженерии их поверхности методами ХТО являются:

• анализ условия эксплуатации с выдачей количественных критериев к конструкции, материалу и характеристикам упрочненного слоя;

• разработка системы показателей (конструкторских и технологических) для оценки качества готовых изделий, в том числе зависимости свойств деталей от структурного состояния в различных зонах и прежде всего на поверхности и в поверхностных слоях.

Известно, что получаемые ХТО упрочненные слои состоят из нескольких зон, каждая из которых отвечает за определенное свойство. Поэтому инженерия поверхности методами ХТО включает в себя способность конструировать многозонную, по существу композиционную структуру упрочненного слоя с возможностью управления толщиной и в идеале твердостью этих зон.

Универсальных технологий упрочнения, к сожалению, не существуют. Известные и широко применяемые технологии поверхностного упрочнения, такие как азотирование, цементация хорошо зарекомендовали себя в условиях износа металл по металлу при больших контактных нагрузках, но мало пригодны для абразивно-эрозионного изнашивания. Как правило, повышение абразивной износостойкости деталей решается с помощью твердосплавных наплавок либо напылением металлокерамики. Недостатками этих методов является их сложность и дороговизна.

Одним из немногих относительных простых способов повышения абразивной износостойкости является борирование. Ограниченное применение борирования в порошках и пастах обусловлено высокой трудоемкостью и дороговизной процессов и трудностью формирования определенной структуры и фазового состава упрочненного слоя и свойств сердцевины. Наиболее перспективным для освоения является процесс жидкостного безэлектролизного борирования, который позволяет в широких пределах конструировать одно- или многофазную структуру поверхностного слоя и придавать заданные свойства сердцевины (от отожженного до закаленного состояния).

Компания «Термохим» выводит на рынок технологию и оборудование для жидкостного борирования стальных и чугунных деталей, которая включает в себя высокотехнологичную рабочую среду Rubor 1 с повышенной жидкотекучестью и активатор Rubor Active для восстановления активности расплава.

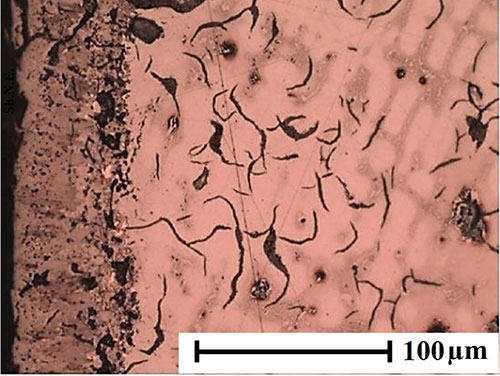

В результате обработки в расплаве Rubor 1 на поверхности как стальных, так и чугунных деталей формируются типичные двухфазные боридные слои (рис. 1). Толщиной до 0,2 мм и твердостью до 2200 HV0.1 (рис. 2).

а) b)

c) d)

Рис. 1. Структура боридных слоев после обработки в расплаве Rubor 1 при 950°С в течение 4 часов: a) сталь 40Х, b) 14Х17 Н2, c) чугун ЧН15 Д, d) порошковый материал ПК90 Д25.

Рис. 2. Микротвердость боридных слоев после борирования в расплаве Rubor 1 при 950°С в течение 4 часов.

Поверхностная зона отвечает бориду FeB (1800…2200 HV0,1), под которым располагается зона боридов Fe2B (1500…1800 HV0,1).

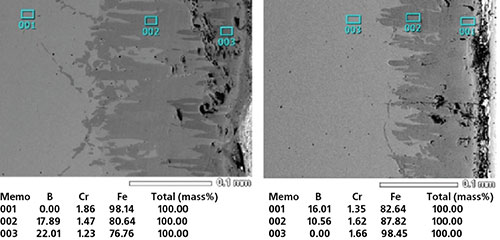

Возможности технологии жидкостного борирования таковы, что, меняя активность ванны, можно получать как двухфазные, так и однофазные слои (рис. 3).

a) b)

Рис. 3. Микроструктура и послойный химический состав стали 25Х2М1Ф после жидкостного борирования при 950°С в течение 3 часов в расплаве Rubor 1 (а) и в расплаве, обедненном по бору (б).

Во многих случаях это может быть актуальным с точки зрения получения менее хрупких слоев с повышенными коррозионными свойствами, так как известно, что диффузионные слои, состоящие преимущественно из борида Fe2B являются более стойкими во многих средах, чем двухфазные слои, состоящие из боридов Fe2B и FeB [2].

К преимуществам следует отнести и то, что промывка деталей после борирования в расплаве Rubor 1 проводится в горячей воде методом окунания в промывочный бак с барбатером. Остатки соли легко растворяются в воде, при этом не выявляются изменения шероховатости поверхности и какие-либо дефекты: язвы, трещины, сколы и другие.

Следует отметить, что технология жидкостного борирования позволяет легко проводить последующие операции закалки для придания окончательных свойств сердцевине (рис. 4).

Рис. 4. Технологическая схема жидкостного борирования с последующей термообработкой: закалка (1), закалка с изотермической выдержкой (2), охлаждение на воздухе (3).

Широкое применение технологии борирования для упрочнения деталей сдерживается ввиду малого количества информации по свойствам и примерам возможного применения.

Например, весьма актуальным является вопрос значительного увеличения ресурса центробежных насосов для добычи нефти. При существующей в России гарантии производителей насосов в 1 год одни только затраты на подъем и спуск при ремонте доходят до 10000 €.

Удвоение ресурса работы таких насосов позволило бы сэкономить нефтедобывающей отрасли более 1 млрд евро в год только за счет снижения издержек на подъем и спуск насоса для ремонта.

Стойкость насосов определяется способностью их ступеней сопротивляться коррозионно-абразивному изнашиванию.

Сравнительные испытания различных видов диффузионных покрытий со штатной технологией, включающей изотермическую закалку, показывают 4‑кратное повышение износостойкости при трении металл по металлу в присутствии абразива как для пар трения, изготовленных из чугуна, так и из порошкового материала (рис. 5).

Рис. 5. Износостойкость порошкового материала ПК90 Д25 и чугуна «Нирезист» после испытаний в растворе 30% СОЖ + 70% воды с введением 10 г/л Al2O3 (имитатор абразива).

Рис. 6. Коррозонная стойкость чугуна «Нирезист» в различных средах при t = 50°C, 4 часа.

Коррозионная стойкость борированного слоя в специальных средах, имитирующих пластовую жидкость (водный раствор 5% NaCl+3%HCl) и жидкость для промывки насосов (водный 10% раствор HCl) – повышается в 4 и 10 раз соответственно (рис. 6).

Технология жидкостного борирования прошла успешную проверку на целом ряде деталей в различных отраслях промышленности (рис. 7).

Рис. 7. Примеры применения технологии жидкостного борирования: втулки ступеней ЭЦН, лемеха плугов, экструзионные матрицы, направляющие аппараты центробежных насосов, запорно-регулирующая арматура, шнеки экструдеров, плунжеры насосов, сопла горелок, резьбонакатной инструмент и другие.

Для реализации технологии жидкостного борирования с последующей закалкой спроектирован комплекс оборудования с модульной компоновкой (рис. 8).

Рис. 8. Технологическая линия жидкостного борирования: 1 — печь подогрева, 2 — печь — ванна борирования, 3 — печь — ванна подстуживания, 4 — емкость с закалочной жидкостью, 5 — печь — ванна изотермической выдержки, 6 — ультразвуковая мойка, 7 — бак ополаскивания, 8 — накопитель промстоков, 9 — испаритель промстоков.

Отличительной особенностью данного оборудования является отсутствие жидких отходов и возможность проведения всего цикла химико-термической обработки поверхности и термической обработки деталей для придания окончательных свойств сердцевины.

Сочетание эксплуатационных свойств деталей после борирования открывает принципиально новые возможности применения этой химико-термической обработки для целого ряда деталей, работающих в условиях коррозионно-абразивного изнашивания, что недостижимо другими методами упрочнения.

Реализация на основе инженерии поверхности потенциальных возможностей технологии жидкостного борирования позволяет решать ряд научно-технических проблем, в том числе повышения и стабилизации почти на предельном уровне эксплуатационных характеристик деталей машин и агрегатов в целом, особенно работающих в условиях одного из самых тяжелых видов износа — коррозионно-абразивного изнашивания.

С. Г. Цих, В. Н. Мартынов, Н. Е. Шкляр

e‑mail: info@termohim.com